W pierwszej połowie lat dziewięćdziesiątych na rynku instalacji gazowych funkcjonowały auta z silnikami o bardzo prostej budowie. Były to głównie benzyniaki wyposażone we wtrysk jednopunktowy lub jeszcze gaźniki. Mało skomplikowana konstrukcja nie stawiała dużych wymagań przed instalacją zasilającą. W efekcie elektronika ograniczała się do przełącznika gaz/benzyna, a sterowanie przepływem paliwa odbywało się za sprawą elektrozaworów.

- Systemy pierwszej generacji przede wszystkim wpływały na zmniejszenie mocy silnika oraz charakteryzowały się wzrostem spalania paliwa LPG względem paliwa benzynowego - powiedział Marcin Dziewiątkowski, Z-ca Kierownika Działu Wsparcia Technicznego i Rozwoju w firmie AC S.A - Dlatego układy dosyć szybko zostały zmodernizowane. Pojawiły się elektroniczne sterowniki czytające informacje z czujników i dobierające mieszankę oraz attuatory i emulatory. Pierwsze urządzenie reguluje ilość LPG, drugie imituje pracę wtryskiwaczy benzyny.

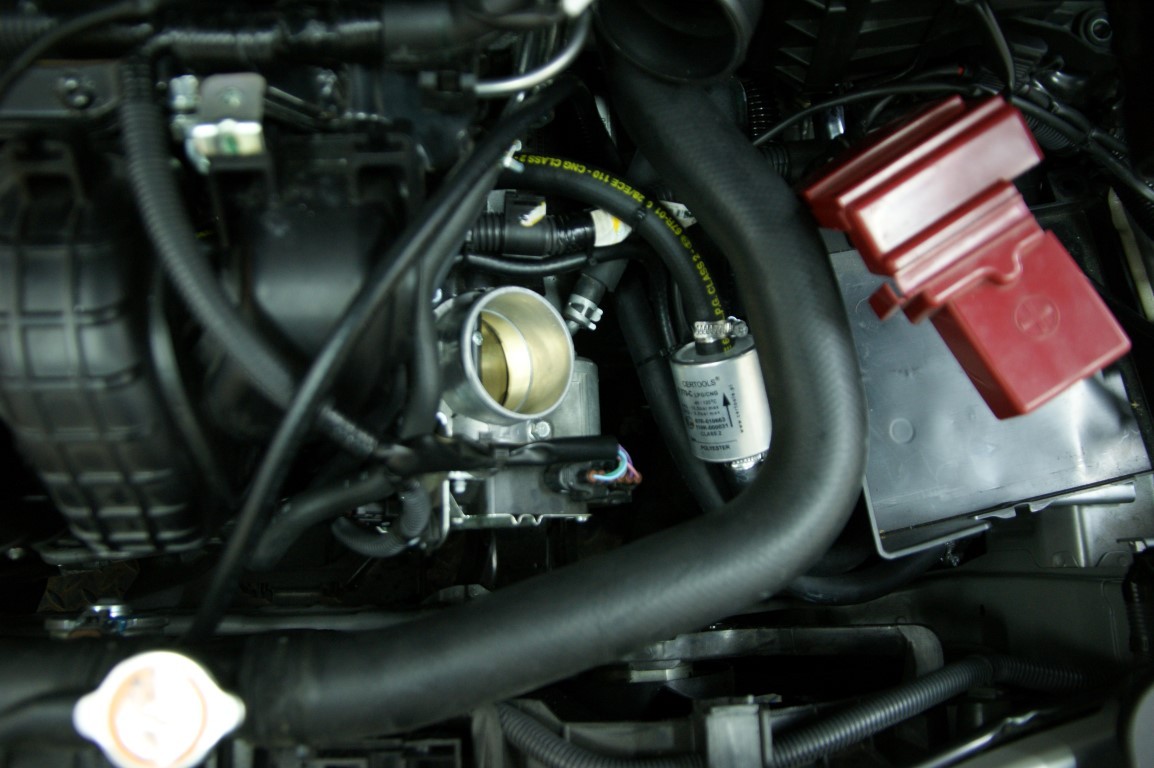

Trzecia generacja instalacji zasilania gazem była w stanie dostarczyć paliwo bezpośrednio do cylindrów w pobliżu wtryskiwacza benzynowego. Skład mieszanki był ustalany centralnie, podawany przez rozdzielacz. Przy czwartej generacji zachowany został schemat wtrysku LPG bezpośrednio do poszczególnych cylindrów, jednak z użyciem przypisanego każdemu cylindrowi wtryskiwacza gazu. Kolejne zmiany w konstrukcji dotyczą tego ,że nowoczesny sterownik odbiera sygnały z czujników silnika oraz komunikuję się ze sterownikiem benzynowym,odczytując bieżące parametry pracy silnika. Dzięki temu widzi ile paliwa potrzebują poszczególne cylindry i może dobierać wielkość wtrysku gazu indywidualnie do ich potrzeb.

Ten sam pozostał chyba tylko zbiornik!

Przejście między czterema generacjami systemów wymagało zmiany myślenia. Rewolucja jednak dopiero kryła się za rogiem. Na początku nowego millenium zaczęły pojawiać się silniki benzynowe z bezpośrednim wtryskiem. A to one stały się prawdziwym wyzwaniem dla LPG. "Dzisiejsze układy zasilania wtrysku gazu w stosunku do I-wszej generacji różnią się praktycznie wszystkim. Można właściwie uznać, że tylko zbiornik na gaz jest identyczny." - powiedział Marcin Dziewiątkowski, Z-ca Kierownika Działu Wsparcia Technicznego i Rozwoju w firmie AC S.A.

Aparatura wtryskowa w silnikach stała się dokładna, a zmienność cykli pracy częsta. Ostatecznie i tę przeszkodę udało się przełamać producentom instalacji LPG. Miesiące pracy w laboratoriach pozwoliły na zbudowanie układu nowej generacji oraz wypracowanie nowej zasady działania. Aby uniknąć przegrzania, wtryskiwacze benzyny wykonują dotrysk paliwa co kilka cykli, mieszanka gazowo-powietrzna z kolei trafia do kolektora ssącego. Oczywiście nad procesem spalania czuwa nowoczesny sterownik - taki jak chociażby STAG 400 DPI.

- Nowoczesne instalacje gazowe dla zapewnienia idealnego dawkowania paliwa muszą charakteryzować się bardzo dużą precyzją i stabilnością pracy. To właśnie zapewniają jednostki obliczeniowe nowoczesnych sterowników gazowych, szybkie i powtarzalne wtryskiwacze gazowe oraz wydajne i stabilne reduktory - powiedział Marcin Dziewiątkowski, Z-ca Kierownika Działu Wsparcia Technicznego i Rozwoju w firmie AC S.A.

Przez ponad dwie dekady instalacje zasilania gazem przeszły niezwykle długą drogę. Z prostych układów zamieniły się w wyrafinowane i bardzo precyzyjne aparatury, które są w stanie nadążyć praktycznie za każdym silnikiem dostępnym obecnie na rynku. A to informacja bardzo dobra dla użytkowników. Czemu? Poprawił się bowiem komfort pracy instalacji, a tym samym komfort jej użytkowania. Lepiej wypada też ekonomika jazdy.

Materiał powstał przy współpracy z firmą AC S.A.