Najpowszechniej stosowane jest, głównie w silnikach benzynowych, tzw. doładowanie dynamiczne (bezsprężarkowe) wykorzystujące zjawiska falowe i rezonansowe w układzie dolotowym. Zasadniczo polega ono na kształtowaniu charakterystyki silnika poprzez odpowiedni dobór lub aktywną zmianę parametrów geometrycznych kanałów dolotowych, tak aby w momencie zamykania zaworów dolotowych przed suwem sprężania ciśnienie w cylindrze było jak największe. Ten typ doładowania ma jednak istotne ograniczenia (przede wszystkim, jeżeli działa wydajnie, to w bardzo wąskim zakresie obrotów wału korbowego), znacznie efektywniejsze zaś jest doładowanie wykorzystujące zewnętrzne urządzenia sprężające zasysane powietrze. Można tu wyróżnić dwie podstawowe metody doładowania: doładowanie mechaniczne i turbodoładowanie.

Ściskanie powietrza

W pierwszym przypadku sprężarka (nazywana też kompresorem) jest napędzana poprzez przekładnię, przeważnie pasową lub zębatą, od wału korbowego silnika. Pochłania to od kilku do kilkunastu procent generowanej przez niego mocy, zapewnia jednak natychmiastową reakcję na zmianę obciążenia jednostki napędowej, także w nieustalonych stanach pracy. Ten sposób doładowania nie wymaga znacznej ingerencji w konstrukcję silnika. Kompresor i jego napęd zajmują sporo miejsca, ale na zewnątrz jednostki. W celu ograniczenia wspomnianych strat sprężarkę można odłączać podczas pracy jednostki napędowej pod małym obciążeniem, wykorzystując np. sprzęgło elektromagnetyczne.

Jako sprężarki mechaniczne służą zwykle sprężarki wyporowe, np. Rootsa (o zewnętrznym sprężaniu, ze sprzężonymi przekładnią zębatą, obtaczającymi się po sobie wirnikami) albo Lysholma (śrubowa, o wewnętrznym sprężaniu) lub - rzadziej - przepływowe (np. promieniowe). W historii motoryzacji odnotować można było także rozwiązania szczególne, np. sprężarki typu G (wyporowe, spiralne) stosowane w pewnym okresie przez VW czy sprężarki Comprex, będące urządzeniami mechanicznymi, pozwalającymi na bezpośrednie przeniesienie impulsów nadciśnienia z układu wylotowego do dolotowego (Fiat i Lancia).

Do regulacji ciśnienia doładowania wykorzystuje się zawór upustowy sterowany przez mikroprocesor silnika. Prędkości obrotowe wyporowych sprężarek mechanicznych z reguły nie przekraczają 7000 obr./min. W celu poprawy parametrów pracy w różnych warunkach obciążenia można stosować przekładnie o zmiennym przełożeniu. W samochodach osobowych kompresory znajdują zastosowanie tylko w silnikach benzynowych, np. w różnych modelach Jaguara, Mercedesa czy w niektórych samochodach sportowych z USA.

Energia i bezwładność gazów

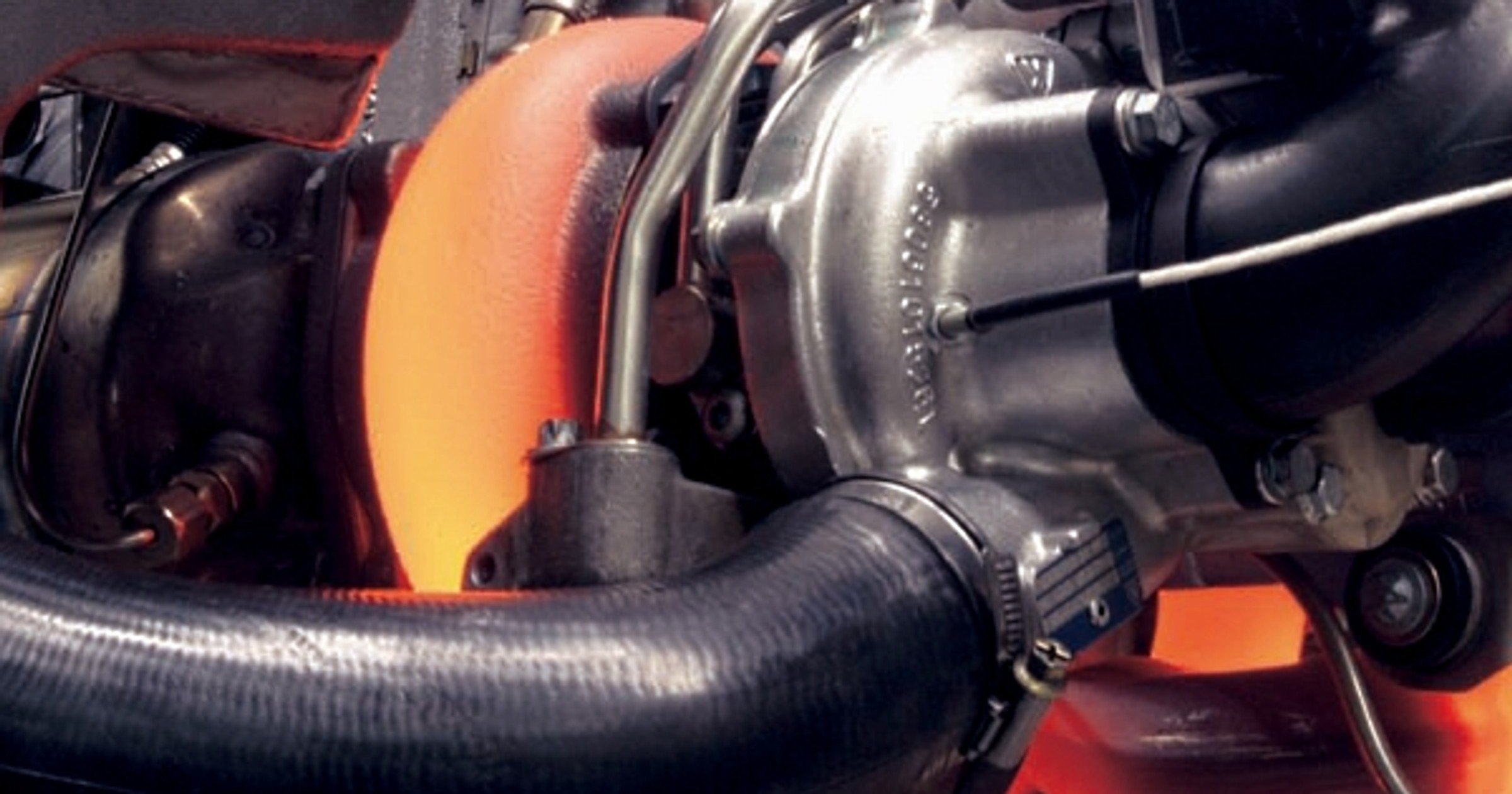

Drugie rozwiązanie - turbodoładowanie - wykorzystuje energię kinetyczną rozprężających się gorących spalin do poruszania umieszczonego w układzie wylotowym wirnika turbiny. Turbina ta, z promieniowo rozmieszczonymi łopatkami, osadzona jest na wspólnym wałku z wirnikiem sprężarki odśrodkowej o podobnej budowie. I właśnie ten zespół - turbina i sprężarka umieszczone na jednym wałku - nazywany jest turbosprężarką.

Taki sposób doładowania jest korzystniejszy od doładowania mechanicznego z energetycznego punktu widzenia (napęd gazami wylotowymi także generuje pewne straty, ale mniejsze niż napęd mechaniczny) i zapewnia częściowo samoczynne dostosowanie ciśnienia oraz efektywności doładowania do prędkości obrotowej silnika. Wymaga też niewiele przestrzeni do zabudowy, ma jednak istotną, wynikającą z samej zasady funkcjonowania turbosprężarki wadę. Polega ona na charakterystycznej zwłoce w przyroście momentu napędowego (tzw. dziura w obrotach lub turbodziura), występującej zwłaszcza przy niskiej prędkości obrotowej wału jednostki napędowej i przy przejściu od niskiego jej obciążenia. Przyczyną jest istotna bezwładność obu wirników - gdy ich prędkość obrotowa spadnie (w następstwie braku napędu turbiny gazami wylotowymi choćby podczas hamowania auta, gdy silnik nie oddaje mocy), powrót do obrotów, przy których wirnik sprężarki jest w stanie wytworzyć odpowiednie nadciśnienie, trwa pewien czas liczony nawet w sekundach. Co prawda konstruktorzy jak najlepiej dopasowują parametry turbosprężarki do oczekiwanej charakterystyki silnika, ale zazwyczaj godzą się jednak z pewną (jak najmniejszą) zwłoką w jej działaniu.

Aby zniwelować ów mankament, można zastosować dodatkowe doładowanie dynamiczne (np. rezonansowe lub za pomocą kanałów dolotowych o zmiennej geometrii). Możliwe jest też wspomaganie w wymaganym zakresie pracy napędu turbosprężarki silnikiem elektrycznym (eBooster). Także użycie turbosprężarki o niewielkich wymiarach i masie wirników zmniejsza jej bezwładność, ale kosztem pogorszenia parametrów pracy przy wysokich obrotach. W wielocylindrowych silnikach (widlaste Audi, Maserati, Porsche, ostatnio BMW R6 i V8) stosuje się dwie oddzielne identyczne turbosprężarki dla każdego rzędu lub grupy cylindrów. Układ taki nosi nazwę Biturbo lub Twin Turbo.

Do regulacji pracy turbosprężarki służy zawór upustowy (wastegate, bypass), sterowany najczęściej elektropneumatycznie, który umożliwia ominięcie turbiny przez część strumienia spalin w celu zapobieżenia nadmiernemu wzrostowi ciśnienia doładowania. Charakterystyka działania sprężarki może być bowiem dobrana tak, aby już przy względnie małej prędkości obrotowej wału silnika (np. rzędu 1700-2000 obr./min) uzyskać jej maksymalne obciążenie i wydatek, celem jak najkorzystniejszego ukształtowania przebiegu krzywej momentu obrotowego. W takim przypadku przy wyższych obrotach i pełnym obciążeniu silnika wydatek turbosprężarki należy ograniczyć z pożytkiem dla trwałości jej samej i jednostki napędowej. Zawór wastegate może być częścią korpusu sprężarki lub może znajdować się pomiędzy przewodami układu wydechowego.

W wielu nowoczesnych rozwiązaniach silników wysokoprężnych stosuje się niezależnie od zaworu upustowego mechanizm łopatek kierownicy gazów dolotowych o zmiennej geometrii (VTG, VNT). To rozwiązanie jest kosztowne z racji stopnia skomplikowania, ale skuteczne i eleganckie, gdyż daje możliwość zmiany przekroju strumienia przepływu spalin, a w konsekwencji jego natężenia i ciśnienia gazów obracających turbinę. Efekt ten uzyskuje się dzięki zamontowaniu na jej obwodzie pierścieniowej kierownicy wyposażonej w nastawne łopatki ukierunkowujące ów przepływ. Sterowany elektronicznie pneumatyczny lub elektryczny siłownik za pomocą mechanizmu dźwigniowego lub krzywkowego zmienia kąt ich nachylenia stosownie do parametrów pracy jednostki napędowej.

Wysoka (sięgająca nawet 1050 stopni C) temperatura spalin silnika benzynowego uniemożliwiała do niedawna zastosowanie turbosprężarek typu VTG do takich jednostek. Możliwe to było tylko w mniej (o ok. 200-300 stopni C) obciążonych cieplnie układach wydechowych jednostek wysokoprężnych. Dopiero ostatnio wykorzystanie materiałów i technologii z przemysłu lotniczego pozwoliło na wprowadzenie takiego rozwiązania do silnika o zapłonie iskrowym. Pionierem był tu silnik Porsche Turbo.

Innym rozwiązaniem jest turbina dwuprzepływowa (Twin Scroll), znana wcześniej z większych pojazdów użytkowych, gdzie dopasowanie charakterystyki turbosprężarki do chwilowych wymagań silnika odbywa się za pomocą suwaka regulacyjnego (VST), sterującego dopływ spalin przez jeden z kanałów doprowadzających je do pojedynczego wirnika turbiny.

Zbliżone rozwiązanie Twin Scroll spotyka się ostatnio w nielicznych sportowych silnikach benzynowych np. marki Mitsubishi i Subaru. Spaliny w takiej turbosprężarce doprowadzone są do turbiny dwoma, a nie jednym kanałem i łączą się dopiero tuż przed kontaktem z łopatkami turbiny. Precyzyjnie dobierając równe długości i pojemności kanałów dolotowych z odpowiednich cylindrów, konstruktorzy mogą wykorzystać tu zjawiska falowe po stronie wydechu silnika, podobnie jak czyni się to, tuningując układ wydechowy silnika wolnossącego.

Turbosprężarki współpracujące z silnikami wyposażonymi w przepustnicę (a więc z zapłonem iskrowym) muszą być także wyposażone w zawór upustowy lub zawór zwrotny powietrza. Gdy ciśnienie wytworzone przed zamkniętą przepustnicą przewyższa ciśnienie przed sprężarką, obwód zwrotny powinien umożliwić przepływ powietrza, tak aby chwilowo niepotrzebny przyrost ciśnienia nie hamował obrotów wirnika.

Sprężyć i schłodzić

W rozwiązaniach tradycyjnych wirnik i obudowa sprężarki to zazwyczaj odlewy ze stopu aluminium. Po stronie turbiny stosuje się odpowiednio materiały o wysokiej zawartości niklu oraz żeliwo lub staliwo, ewentualnie blachę stalową. Prędkość obrotowa wirników może sięgać nawet 200 tys. obr./min, co w połączeniu ze znaczną temperaturą roboczą (powyżej 800 stopni C) sprawia, że coraz częściej spotyka się turbosprężarki chłodzone cieczą. Ma to m.in. zapobiec ich uszkodzeniom wskutek zatarcia łożysk ślizgowych wałka (w zaawansowanych konstrukcjach stosuje się łożyska toczne), smarowanych i chłodzonych olejem silnikowym, spowodowanego nagłym wyłączeniem silnika po długotrwałej jeździe z dużym obciążeniem. Stąd ciągle istotne jest zalecenie eksploatacyjne - silnika turbodoładowanego nie należy wyłączać natychmiast po intensywnej jeździe, trzeba dać mu popracować choć przez minutę na biegu jałowym. Istotne są też wymiany oleju zgodne z harmonogramem serwisowym. Tak traktowana turbosprężarka ma zwykle trwałość zbliżoną do trwałości całego silnika.

W silnikach doładowanych, zarówno mechanicznie, jak i za pomocą turbosprężarki, często wykorzystuje się usytuowaną za sprężarką chłodnicę powietrza doładowanego (intercooler). Temperatura sprężonego powietrza rośnie do około 1800C, spada zatem jego gęstość. A więc schłodzenie tego powietrza jest korzystne, bo pozwala uzyskać dalszą poprawę napełnienia cylindrów, a także obniżyć ryzyko wystąpienia spalania stukowego (w jednostkach benzynowych) i zredukować zawartość tlenków azotu w gazach wylotowych. Czynnikiem odbierającym ciepło jest powietrze lub ciecz.

Więcej sprężarek!

Dalszą poprawę charakterystyki doładowania, napełnienia (a więc i osiągów) oraz zmniejszenie zużycia paliwa uzyskuje się poprzez jeszcze większe skomplikowanie układów doładowania - doładowanie dwustopniowe (Variable Twin Turbo, stosowane już w seryjnych silnikach wysokoprężnych BMW i PSA, a badane przez Opla i SAAB-a). Służy ono lepszemu dostosowaniu parametrów do zmiennych warunków pracy silnika. Rozwiązania tego nie należy mylić ze wspomnianym wcześniej Biturbo/Twin Turbo. Polega ono bowiem na użyciu dwóch turbosprężarek współpracujących ze sobą szeregowo (BMW, Opel) lub równolegle (PSA), ale korzystających z łącznego dopływu spalin do turbin i zasilających sprężonym powietrzem łącznie wszystkie cylindry silnika. BMW zastosowało to rozwiązanie najpierw w trzylitrowym turbodieslu R6, a później w dwulitrowym R4, który zdobył tytuł najlepszego nowego Silnika Roku 2008 (Engine of the Year) jako jednostka napędowa BMW 123d.

W silnikach Variable Twin Turbo regulacja układu za pomocą zaworu upustowego i zaworów kierunkowych gazów wylotowych oraz powietrza doładowanego pozwala na pracę obu sprężarek lub tylko jednej z nich, w zależności od prędkości obrotowej wału jednostki napędowej i chwilowego jej obciążenia. Rozwiązanie BMW przedstawiamy obok, natomiast system PSA użyty w silniku HDi 2.2 174 KM charakteryzuje się tym, że wykorzystuje dwie identyczne małe (nieregulowane za pomocą VTG) turbosprężarki pracujące w systemie - najpierw jedna, a przy dużym obciążeniu dwie, w układzie równoległym.

Na przestrzeni lat przyjęło się, że optymalnym z punktu widzenia współpracy sprężarki z jednostką napędową sposobem doładowania silnika benzynowego jest doładowanie mechaniczne, a wysokoprężnego - turbodoładowanie. Okazuje się jednak, że inne oryginalne i bardzo skuteczne rozwiązanie dla jednostek benzynowych to doładowanie kombinowane, przy użyciu sprężarki mechanicznej i turbosprężarki (Twincharger - Volkswagen TSI, ilustracja na poprzedniej stronie) umożliwiające pogodzenie dobrych osiągów jednostki napędowej o małej pojemności skokowej (1,4 dm3) z niskim zużyciem paliwa, oraz redukcję niekorzystnego efektu "turbodziury". Wymaga ono jednak wyrafinowanego systemu regulacji, co nie pozostaje bez wpływu na koszty produkcji. Silniki TSI grupy VW/Audi po raz kolejny w tym roku zdobyły tytuł Silnika Roku w klasie do 1,4 litra pojemności skokowej.

Przyszłość doładowania

Warto dodać, że jednostki doładowane i turbodoładowane prócz licznych laurów konkursowych zyskują rosnące uznanie z racji coraz skuteczniejszego ograniczania zużycia paliwa. Doładowanie okazuje się szczególnie korzystne nie tylko podczas eksploatacji silnika na dużej wysokości powyżej poziomu morza, czyli w rozrzedzonym powietrzu i przy dużym względnym spadku ciśnienia spalin. W zasadzie wszystkie nowo konstruowane silniki o zapłonie samoczynnym są obecnie wyposażone w turbosprężarkę.

Historia doładowania w silnikach samochodowych

- 1885

Prace Gottlieba Daimlera nad wstępnym sprężaniem powietrza w celu zwiększenia mocy silnika

- 1896/97

Patent Rudolfa Diesla na doładowanie silnika czterosuwowego i próby jego zastosowania (MAN)

- 1902

Patent Louisa Renault na doładowanie mechaniczne sprężarką promieniową

- 1905

Patent Szwajcara Alfreda Büchiego na turbodoładowanie silnika spalinowego

- 1921/22

Wyczynowe silniki Mercedesa doładowane sprężarką mechaniczną Rootsa

- 1925

Praktyczna realizacja turbodoładowania przez Alfreda Büchiego

- 1938 Zastosowanie wysokoprężnego silnika turbodoładowanego w samochodzie użytkowym (Saurer)

- 1939

Dwustopniowe doładowanie mechaniczne w samochodach wyczynowych (Auto-Union, Mercedes)

- 1952

Doładowanie sprężarką śrubową wysokoprężnego silnika samochodu ciężarowego (Saurer)

- 1961/62

Seryjnie produkowane samochody osobowe z turbodoładowanymi silnikami benzynowymi (Oldsmobile F85 Jetfire ze sprężarką Garrett T05 o prędkości obrotowej 90 tys. obr./min i Chevrolet Corvair Monza ze sprężarką TRW)

- 1975

Zawór upustowy w turbosprężarce (Porsche 911 Turbo ze sprężarką KKK i zaworem Garrett)

- 1977

Chłodnica powietrza doładowanego w turbodoładowanych silnikach benzynowych (Porsche 911 Turbo, SAAB 99 2.0 Turbo)

- 1977/78

Seryjnie produkowany samochód osobowy z turbodoładowanym silnikiem wysokoprężnym (Mercedes 300 SD ze sprężarką Garrett T03)

- 2006

Turbosprężarka o zmiennej geometrii łopatek kierownicy w samochodzie z silnikiem benzynowym (Porsche 911 Turbo ze sprężarką BorgWarner)