Liczba naprawianych w naszym kraju turbosprężarek robi wrażenie, tym bardziej że cytowane przez nas dane pochodzą tylko od sprzedawców części do napraw tych podzespołów, a nie od firm handlujących nowymi turbinami.

Turbosprężarki rzadko psują się same z siebie. Usterki spowodowane wadami fabrycznymi czy też zużyciem eksploatacyjnym to margines. Zwykle awaria turbosprężarki to tylko efekt innych usterek i sama wymiana nie rozwiązuje problemu.

Żeby turbosprężarka służyła jak najdłużej, trzeba przede wszystkim regularnie wymieniać olej i stosować środki smarne oraz filtry o najwyższej jakości. Uwaga! Fachowcy od turbosprężarek bardzo się cieszą z coraz dłuższych interwałów między wymianami oleju, często zalecanych przez producentów aut. Wszystko, co zaoszczędzicie na rzadszych wymianach oleju, z nawiązką zostawicie w warsztatach naprawiających turbosprężarki. Oczywiście, nie od razu, ale rachunek zaboli!

Turbosprężarki kosztują zwykle od kilku do kilkunastu tys. zł. Za regenerację prostej turbosprężarki bez zmiennej geometrii trzeba zwykle zapłacić ok. 700-900 zł, natomiast za odnowienie turbosprężarki ze zmienną geometrią warsztaty życzą sobie z reguły znacznie ponad 1000 zł. Pokusa, żeby za ułamek tej kwoty turbinę naprawić, jest duża.

Ostatnio z zakładami regenerującymi konkurują firmy importujące z Azji tanie zamienniki oryginalnych turbosprężarek. Z jakością tych części bywa różnie – niektóre okazują się niezłe, inne ponoć bardzo szybko się psują lub od początku nieprawidłowo działają.

Mimo że w Polsce mamy rekordowo dużo serwisów zajmujących się regeneracją turbosprężarek, ze znalezieniem fachowców, którzy zrobią to rzeczywiście dobrze, i tak nie jest łatwo. Najlepsze rozwiązanie to znalezienie warsztatu, który oferuje usługę kompleksową: począwszy od zdiagnozowania usterki, przez wymontowanie turbosprężarki i jej naprawę, a na ponownym zamontowaniu kończąc. Zwykle odbywa się to inaczej – klient dostarcza do warsztatu wymontowaną część.

Specjalista, gdy rozbiera uszkodzoną turbosprężarkę, przeważnie widzi, co było przyczyną jej awarii – na podstawie śladów da się ustalić, czy problem tkwił w braku smarowania, w zanieczyszczonym oleju, nadmiernych obrotach (typowe np. w przypadku chiptuningu), czy może coś wpadło w łopatki sprężarki. Nawet jeśli część zostanie poprawnie zregenerowana, a mechanik naprawiający samochód nie dowie się, co tak naprawdę ją uszkodziło, i nie usunie przyczyn tkwiących w aucie, usterka bardzo szybko się powtórzy. Co wtedy? Mechanik z regeneratorem będą się wzajemnie obwiniać o popełnienie błędu.

Regeneracja turbo: dobre wyważenie to podstawa

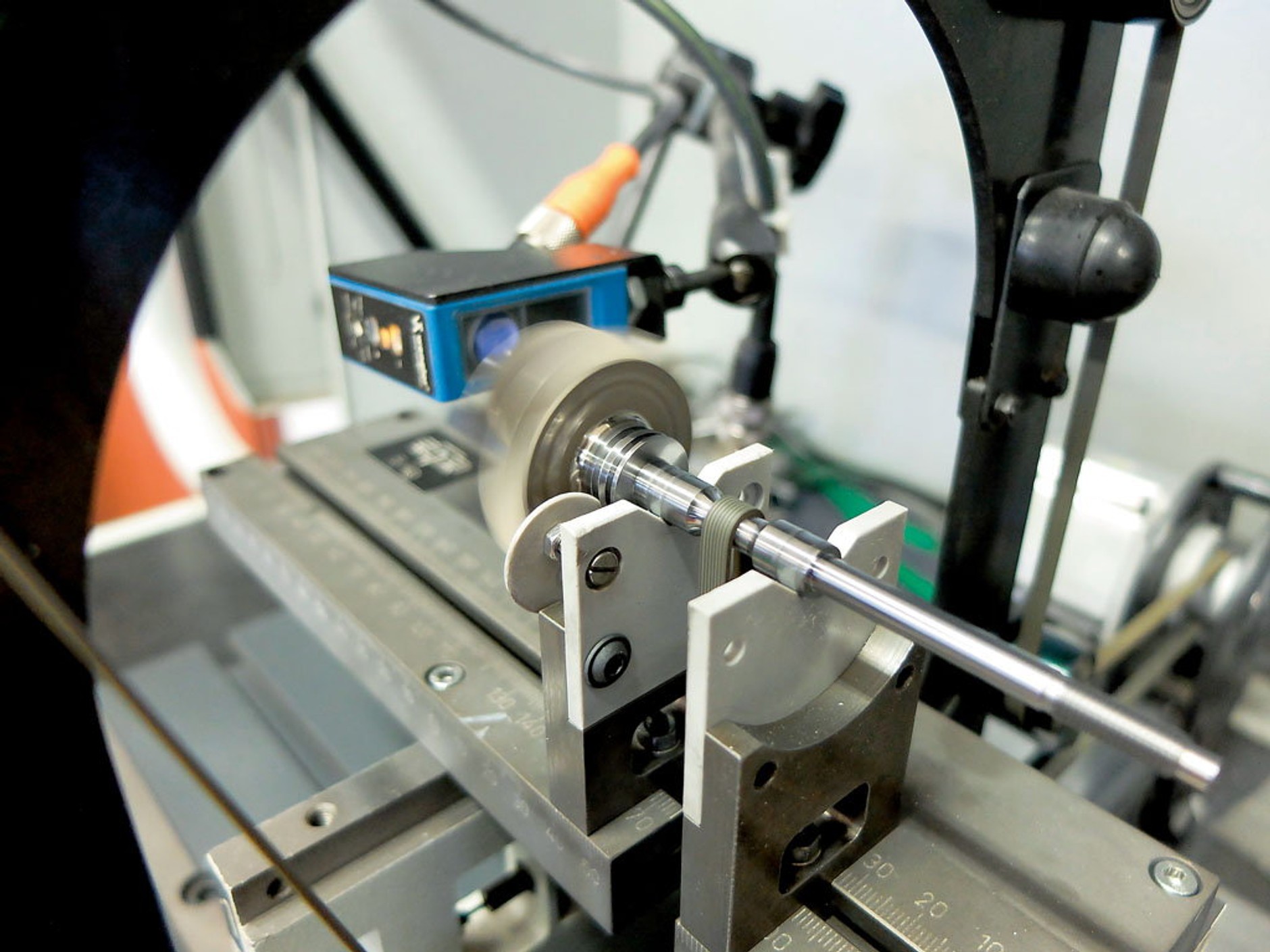

Żeby profesjonalnie naprawić turbosprężarkę, potrzebne są – obok dobrych części i umiejętności –

specjalistyczne narzędzia, m.in. precyzyjne wyważarki, które kosztują nawet po kilkadziesiąt tys. zł za sztukę – garażowi naprawiacze takiego sprzętu nie mają! Turbosprężarka złożona z elementów, których poprawnie nie wyważono, będzie działała, tyle że głośniej i znacznie krócej, niż powinna.

Największym wyzwaniem dla serwisów są turbosprężarki ze zmienną geometrią. Oficjalnie ich producenci twierdzą, że są one nienaprawialne i dlatego nie da się do nich kupić oryginalnych części. Problem stanowi precyzyjna kalibracja przepływu gazów w zależności od obciążenia. Do tego też potrzebny jest kosztowny sprzęt, na który nie każdy warsztat może sobie pozwolić.

Jak działa turbo?

Turbosprężarka to połączenie turbiny, wprawianej w ruch przez spaliny, i napędzanej przez tę turbinę sprężarki (dmuchawy), wtłaczającej powietrze do silnika. Ta możliwość wtłoczenia dodatkowej dawki powietrza działa w dużym uproszczeniu podobnie do zwiększenia pojemności silnika. Tyle że pracą doładowania da się sterować, więc „dodatkowa pojemność” może być wykorzystywana wtedy, kiedy jest potrzebna. Kiedyś turbosprężarki stosowano po to, żeby poprawić osiągi, teraz często już nie to jest priorytetem – bez doładowania coraz trudniej osiągnąć aktualne normy emisji spalin. Duże, wolnossące silniki są skazane na rychłą zagładę.

Auto Świat

Do większości typowych turbosprężarek można kupić zestawy naprawcze. Ich złożenie nie jest jednak wcale łatwe.

Do większości typowych turbosprężarek można kupić zestawy naprawcze. Ich złożenie nie jest jednak wcale łatwe.

Auto Świat

Żeby profesjonalnie naprawić turbosprężarkę, potrzebne są – obok dobrych części

i umiejętności – specjalistyczne narzędzia, m.in. precyzyjne wyważarki, które kosztują nawet po kilkadziesiąt tys. zł za sztukę – garażowi naprawiacze takiego sprzętu nie mają! Turbosprężarka złożona z elementów, których poprawnie nie wyważono, będzie działała, tyle że głośniej i znacznie krócej, niż powinna.

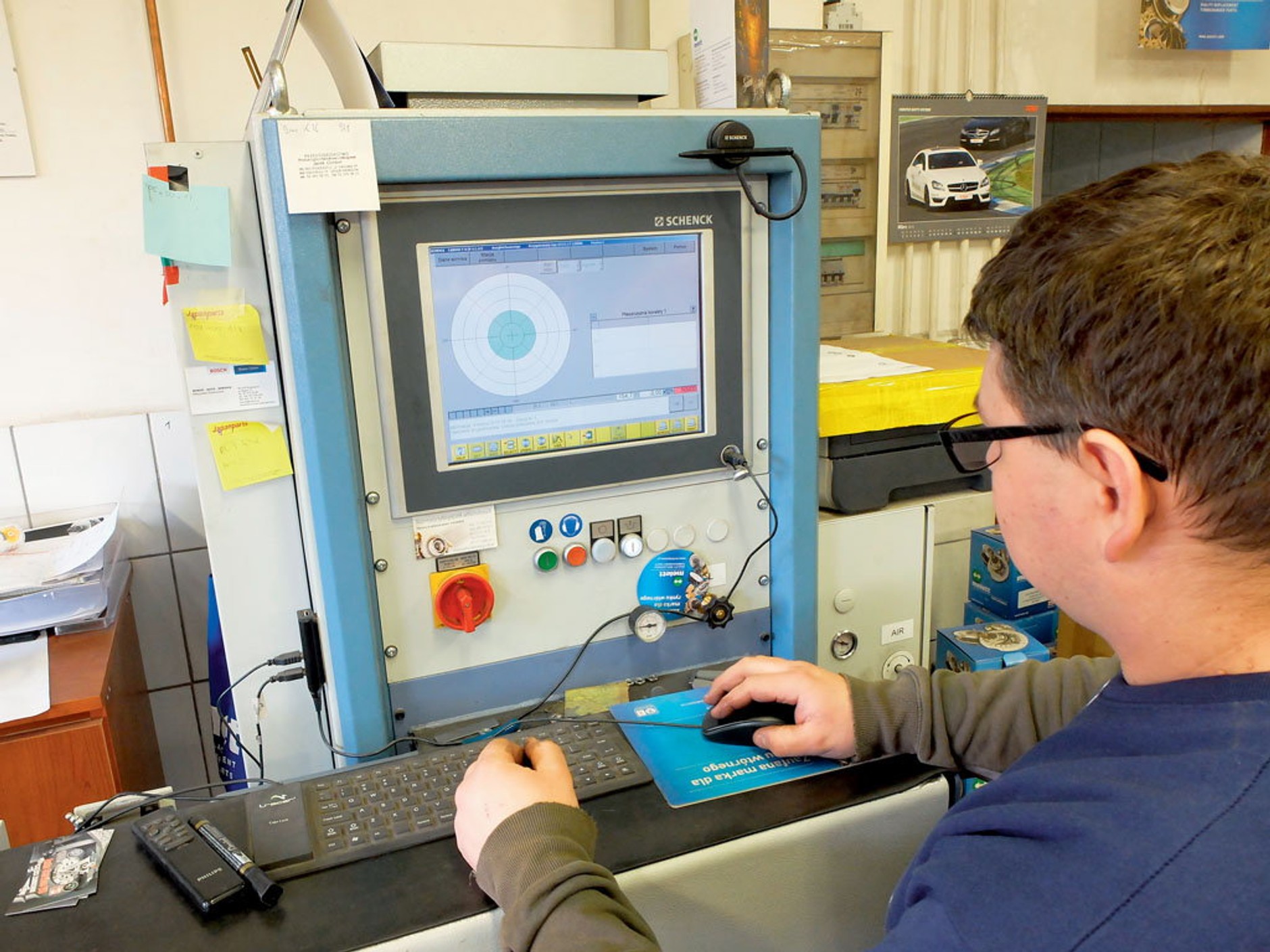

Największym wyzwaniem dla serwisów są turbosprężarki ze zmienną geometrią. Oficjalnie ich producenci twierdzą, że są one nienaprawialne i dlatego nie da się do nich kupić oryginalnych części. Problem stanowi precyzyjna kalibracja przepływu gazów w zależności od obciążenia. Do tego też potrzebny jest kosztowny sprzęt, na który nie każdy warsztat może sobie pozwolić.

Żeby profesjonalnie naprawić turbosprężarkę, potrzebne są – obok dobrych części

i umiejętności – specjalistyczne narzędzia, m.in. precyzyjne wyważarki, które kosztują nawet po kilkadziesiąt tys. zł za sztukę – garażowi naprawiacze takiego sprzętu nie mają! Turbosprężarka złożona z elementów, których poprawnie nie wyważono, będzie działała, tyle że głośniej i znacznie krócej, niż powinna.

Największym wyzwaniem dla serwisów są turbosprężarki ze zmienną geometrią. Oficjalnie ich producenci twierdzą, że są one nienaprawialne i dlatego nie da się do nich kupić oryginalnych części. Problem stanowi precyzyjna kalibracja przepływu gazów w zależności od obciążenia. Do tego też potrzebny jest kosztowny sprzęt, na który nie każdy warsztat może sobie pozwolić.

Auto Świat

Choć nowy wirnik jest fabrycznie wyważony, należy go przed montażem doważyć z większą dokładnością. Nie każdy serwis to robi!

Choć nowy wirnik jest fabrycznie wyważony, należy go przed montażem doważyć z większą dokładnością. Nie każdy serwis to robi!

Auto Świat

Montaż korpusu turbiny. Potem kolejne wyważanie.

Montaż korpusu turbiny. Potem kolejne wyważanie.

Auto Świat

Finalne wyważanie na wyważarce szybkoobrotowej (100 tys. obr./min).

Finalne wyważanie na wyważarce szybkoobrotowej (100 tys. obr./min).

Auto Świat

Końcowy montaż turbosprężarki: wyważone elementy i czysta obudowa.

Końcowy montaż turbosprężarki: wyważone elementy i czysta obudowa.

Auto Świat

Turbosprężarka ze zmienną geometrią wymaga kalibracji przepływu gazów.

Turbosprężarka ze zmienną geometrią wymaga kalibracji przepływu gazów.

Auto Świat

Tylna część wirnika zniszczona w wyniku zbyt dużej prędkości obrotowej. Zdarzyło się to w świeżo zregenerowanej, ale niewyregulowanej turbosprężarce.

Tylna część wirnika zniszczona w wyniku zbyt dużej prędkości obrotowej. Zdarzyło się to w świeżo zregenerowanej, ale niewyregulowanej turbosprężarce.

Auto Świat

W obudowie turbosprężarki, która odmówiła posłuszeństwa, zgromadził się szlam – mieszanka oleju, sadzy i opiłków metalu.

W obudowie turbosprężarki, która odmówiła posłuszeństwa, zgromadził się szlam – mieszanka oleju, sadzy i opiłków metalu.

Auto Świat

Wirnik miał kontakt z ciałem stałym: obudową turbiny lub z tym, co do niej wpadło.

Wirnik miał kontakt z ciałem stałym: obudową turbiny lub z tym, co do niej wpadło.

Auto Świat

Zaolejony „talerzyk”: jego wygląd wcale nie oznacza, że trzeba go wymienić, ale pokazuje, co się działo wewnątrz urządzenia. Mieszanka oleju, sadzy i opiłków działa jak pasta ścierna!

Zaolejony „talerzyk”: jego wygląd wcale nie oznacza, że trzeba go wymienić, ale pokazuje, co się działo wewnątrz urządzenia. Mieszanka oleju, sadzy i opiłków działa jak pasta ścierna!

Auto Świat

Do smarowania silników z turbodoładowaniem rekomendowane jest stosowanie olejów o relatywnie wysokiej odporności na wpływ wysokich temperatur i niewielkiej tendencji do tworzenia osadów. W praktyce oznacza to najczęściej konieczność stosowania nowoczesnych olejów syntetycznych ale do takich zastosowań dopuszczalne są obecnie także typowe oleje semisyntetyczne i mineralne np. te spełniające normę VW 501.01/505.00. Zawsze warto jednak upewnić się, korzystając np. z instrukcji obsługi samochodu, jakie są zalecenia olejowe jego producenta. Osobiście zalecam jednak skrócenie interwału wymiany oleju o 10-20 proc. od podawanego w instrukcji obsługi samochodu – wpłynie to korzystnie na trwałość turbosprężarki, zwłaszcza gdy warunki eksploatacji auta nie są optymalne.

Do smarowania silników z turbodoładowaniem rekomendowane jest stosowanie olejów o relatywnie wysokiej odporności na wpływ wysokich temperatur i niewielkiej tendencji do tworzenia osadów. W praktyce oznacza to najczęściej konieczność stosowania nowoczesnych olejów syntetycznych ale do takich zastosowań dopuszczalne są obecnie także typowe oleje semisyntetyczne i mineralne np. te spełniające normę VW 501.01/505.00. Zawsze warto jednak upewnić się, korzystając np. z instrukcji obsługi samochodu, jakie są zalecenia olejowe jego producenta. Osobiście zalecam jednak skrócenie interwału wymiany oleju o 10-20 proc. od podawanego w instrukcji obsługi samochodu – wpłynie to korzystnie na trwałość turbosprężarki, zwłaszcza gdy warunki eksploatacji auta nie są optymalne.