LAZER WCZORAJ

Wszystko zaczęło się od Rogera Lacroix, który w 1919 roku założył manufakturę, specjalizującej się w produkcji odzieży skórzanej dla motocyklistów. W asortymencie można było znaleźć właściwie wszystko, co było potrzebne miłośnikom mocnych wrażeń i pierwszych wyścigów; od skórzanych pilotek, które ówcześnie służyły za kaski motocyklowe, przez skórzane kurtki, a na rękawicach i wysokich butach kończąc. Jednak prawdziwa historia Lazera, którego znamy dziś, rozpoczęła się 11 lat później, i z powodzeniem trwa do dnia dzisiejszego. Począwszy od roku 1930 możemy wyróżnić kilka okresów, które miały wpływ nie tylko na historię samej firmy, ale również na historię i kształtowanie się dzisiejszej produkcji kasków motocyklowych.

W tym roku fabrykę opuścił pierwszy sztywny kask skórzany, którego bazą była tzw. pilotka. Różnił się od niej tym, że otrzymał dodatkowo grubą i sztywną skórę na zewnętrznej części, którą dziś można nazwać skorupą. Rozwiązanie to, choć dziś wydaje się to absurdalne, okazało się na tyle udane, że przetrwało kolejnych 15 lat. Jednak coraz większe prędkości nowych maszyn sprawiały, że miłośnicy jazdy „pełnym ogniem” powoli zaczynali rozumieć znaczenie kasku, który miał nie tylko stanowić izolator termiczny, ale przede wszystkim powinien chronić głowę przy ewentualnym upadku.

Kask krzyżowyŹródło: Materiały prasowe

Lazer, a właściwe wtedy jeszcze R&D, postanowił wyjść naprzeciw oczekiwaniom motocyklistów i, w roku 1945, wprowadził na rynek kask, który nazwano „krzyżowym”. Nazwa wzięła się od specyficznych „nakładek” w postaci grubych wałków – najczęściej skórzanych, które umieszczone były na zewnętrznej części skórzanej skorupy. Dodatkowo, w przeciwieństwie do „pilotki”, głowa w nowym kasku nie stykała się z łupiną, a posiadała już zaczątki warstwy pochłaniającej oraz izolacyjnej, jak również taśmy służące do regulacji. Wato widzieć, że już od połowy lat 30. XX wieku na rynku dostępne były słynne orzeszki z utwardzoną skorupą – „Drax-Halbschale”, które wprowadził Alois Drax.

Kask aluminiowyŹródło: Materiały prasowe

Kaski krzyżowe utrzymały się na rynku przez trzy lata, aby w roku 1948 ustąpić miejsca konstrukcji gwarantującej znacznie lepsze właściwości ochronne. Była to również konstrukcja znacznie trwalsza niż popularne w ówczesnym czasie półotwarte kaski „papierowe”, które powstawały z warstw papieru nasączanego lub płótna nasączanego żywicą. Oczywiście taka powłoka była wytrzymalsza na uderzenia i perforację niż powłoka skórzana. Co więcej, wewnątrz tych kasków montowano szkielet krzyżowy wykonany najczęściej z korka lub filcu, którego wolną przestrzeń wypełniano bawełną. Taka konstrukcja gwarantowała całkiem stabilne leżenie kasku na głowie, a dodatkowo dawała możliwość ściągnięcia wewnętrznej konstrukcji sznurkiem, przez co pozwalała lepiej dopasować kask do głowy. Właśnie na takiej konstrukcji Lazer oparł swój kask aluminiowy, którego zewnętrzną skorupę stanowiła nie warstwa utwardzonego papieru (którego największą wadą była podatność na pęknięcia przy mocnym uderzeniu oraz trzeszczenie podczas szybkiej jazdy), a aluminium.

Po 25 latach produkcji kasków, a właściwie hełmów, belgijską fabrykę opuścił pierwszy kask, którego skorupa wykonana została z tworzywa termoplastycznego. Nadmienić należy, że wzorowane były one na tzw. „Cromwellach”, kaskach, które produkowano w Wielkiej Brytanii z „włókna wulkanicznego” (dziś zwanego fibrą). Materiał ten miał ogromną przewagę nad poprzednikami. W stosunku do aluminium był lżejszy i łatwiejszy w formowaniu, a w stosunku do skóry oraz „papieru” znacznie wytrzymalszy. Miał jeszcze jedną zaletę - skorupę taką można było malować. Tuż po tym, jak Cromwell na początku lat 50. XX w. wyprodukował swój pierwszy kask z tworzywa sztucznego, w jego ślady poszedł Lazer.

Kask typu CromwellŹródło: Materiały prasowe

Początek lat 70., to początek kasków integralnych. Dla motocyklistów europejskich wynalazek przywieziony ze Stanów był zupełnie egzotyczny, a pierwsze wypadki z udziałem tych kasków, w których potwierdzono dużą możliwość uszkodzenia kręgów szyjnych, bardzo sceptycznie nastawił potencjalnych użytkowników orzeszków i jetów do zmiany systemu. Mimo to Lazer, który w 1972 roku wprowadził na rynek swój pierwszy integral, jak również pomysłodawca nowej konstrukcji –amerykański Bell – nie ustawali w doskonaleniu swoich produktów. Początkowe problemy z dużą wagą oraz słabym polem widzenia powoli, ale skutecznie, były rozwiązywane. W cały proces włączył się również niemiecki Schuberth, który opracował – stosowaną po dziś dzień – masę EPS (styropian o zwiększonej gęstości) tworzącą warstwę pochłaniającą uderzenie. Co ważne, Lazer, Schuberth oraz Bell jako pierwsze zaczęły stosować normy bezpieczeństwa DIN 4848 opracowane w Niemczech Zachodnich (RFN) dla kasków ochronnych motocyklistów prowadzących motocykle ciężkie. Normę tę wypracowano na podstawie badań nakryć ochronnych głowy, a dzięki analizie ich słabych punktów ustanowiono podstawowe kryteria bezpieczeństwa. Były nimi: skorupa odporna na przebicia, elementy pochłaniające wstrząsy i uderzenia (wyściółka, taśmy nośne ułożone w tzw. „kolebkowe sklepienie”, skórzany ochraniacz obejmujący kark i uszy, oraz zapięcie pod brodą). Jako tworzywo do produkcji skorupy dopuszczano włókno szklane oraz duroplast. Lazer ze swoimi wcześniejszymi doświadczeniami nie miał problemu, aby wpasować się w nowe warunki. Tym bardziej, że normy niemieckie powoli zaczęły rozprzestrzeniać się na całą Europę.

Kask integralnyŹródło: Materiały prasowe

Dzięki rozpowszechnieniu wtryskarek, w 1974 roku Lazer po raz pierwszy zastosował metodę wtryskową do produkcji skorup kasków motocyklowych. Dzięki temu ostatecznie zaniechano ręcznego wytwarzania kasków, co przełożyło się na standaryzację rozwiązań, jak również zmniejszenie kosztu zakupu. Miało to również inną zaletę, dzięki nowym maszynom możliwe było produkowanie kasków w różnych fasonach i kształtach. Dzięki temu możliwe było również spojrzenie w zupełnie inny sposób na kaski sportowe. Liczyło się już nie tylko bezpieczeństwo i wysoka jakość, ale także zaczęto patrzeć w kierunku rozwiązań zwiększających aerodynamikę. Niemałe znaczenie dla właściciela kasku miała również jego jakość. O ile pierwsze kaski z tworzywa termoplastycznego były nie tylko drogie, ale również podatne na promieniowanie UV oraz detergenty służące do ich czyszczenia, o tyle nowe konstrukcje Lazera (ale nie tylko) pozbawione były tych wad i mogły być używane nawet do dziesięciu lat. Lazer potrafił również podglądać to, co robili inni. A jeśli robili to dobrze, to bez większych oporów rozwiązania konkurencji wprowadzali do swoich kasków, czasami nieco je modyfikując. Dzięki temu w kaskach Lazera znalazły się, m.in. opracowany przez Schubertha system otwierania wizjera jedną ręką (wcześniej wizjer zamykany był przy pomocy dwóch zatrzasków, co utrudniało jego obsługę podczas jazdy).

LAZER DZIŚ

Największe rewolucje i ewolucje w zakresie produkcji kasków Lazer miał, póki co, już za sobą. Koniec lat 80. i początek 90., to prace nad zwiększeniem ich funkcjonalności, atrakcyjności, jakości wykonania oraz ciągłe dążenie do zwiększenia bezpieczeństwa. Dzięki temu, że Lazer od zawsze dążył do używania jak najlepszych materiałów, wykorzystywania najnowszych technologii oraz wdrażania własnych rozwiązań, dziś oferuje bardzo szeroką ofertę kasków, które wyposażone są w szereg ciekawych i funkcjonalnych rozwiązań.

TECHNOLOGIE

Dzisiaj kaski Lazera charakteryzują się nie tylko wysoką jakością wykonania (nawet tańsze modele), ale przede wszystkim jakością zastosowanych materiałów i technologii. Znajdziemy tutaj nie tylko rozwiązania zaczerpnięte od innych, ale również własne, bardzo ciekawe pomysły. Przez wszystkie lata Lazer wprowadził do swoich produktów rozwiązanie, które stosowane są pod dziś dzień, np.: system szybkiego zdejmowania wizjera, blendę przeciwsłoneczna, pinlock (już w 1999 roku). Jednak najistotniejszymi dzisiaj technologiami, które Lazer stosuje w produkcji swoich kasków są:

Jako element absorbujący energię podczas uderzenia, Lazer w swoich kaskach wykorzystuje tzw. EPS (czyli spieniony polistyren o dużej gęstości), który stanowi drugą warstwę po skorupie. Oczywiście dziś jest to standardem, wymogiem wręcz, ale Lazer wykorzystuje najczęściej EPS o potrójnej gęstości, tak aby optymalnie rozkładać siłę uderzenia i absorbować powstałą w jego skutek energię.

Lazer od dłuższego czasu stosuje w swoich kaskach wydajny system wentylacji, tzw. Full Air System (F.A.S.). Charakteryzuje się on siedmioma otworami wentylacyjnymi, które wyposażone są w łatwe w obsłudze nawiewy. Całość opiera się na tzw. efekcie Venturiego, co poza naprawdę świetną wentylacją gwarantuje również świeżość wewnątrz kasku. Efekt działania pokazuje poniższy schemat.

F.A.S.Źródło: Materiały prasowe

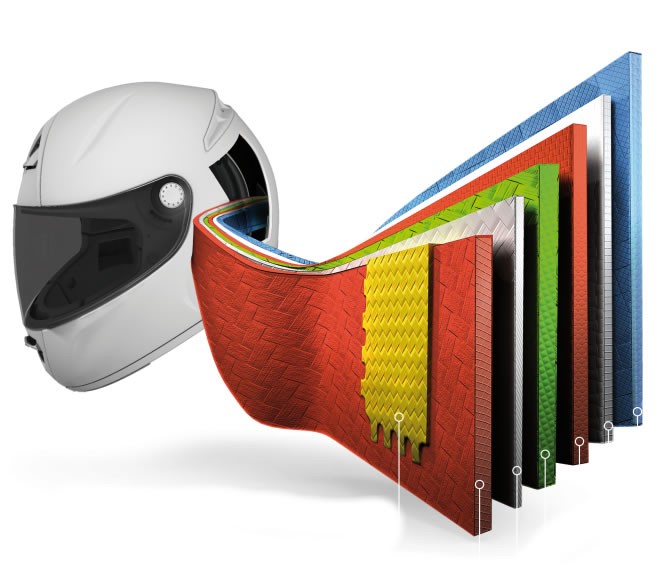

Pure Glass, to autorskie rozwiązanie Lazera, które gwarantuje wytrzymałą i odporną na uszkodzenia, a jednocześnie bardzo lekką skorupę, uzyskiwaną dzięki technologii polimeryzacji i formowania próżniowego. Technologia ta polega na zapewnieniu głębokiego przenikania specjalnej żywicy na poszczególne warstwy (proces ten nazwano szczelinowaniem). Kaski typu Pure Glass wykonane są z włókna szklanego najwyższej jakości, które stosowane jest w konstrukcjach o podwyższonej wytrzymałości (krzemionka z dodatkami glinu, węglanu wapnia, tlenku magnezu oraz tlenku boru). Obecnie kaski Lazer serii Pure Glass są najlżejszymi kaskami w swojej klasie. Na schemacie poniżej widać wszystkie warstwy skorupy, z zewnętrzną, carbonowo-kevlarową powłoką na czele.

Pure glassŹródło: Materiały prasowe

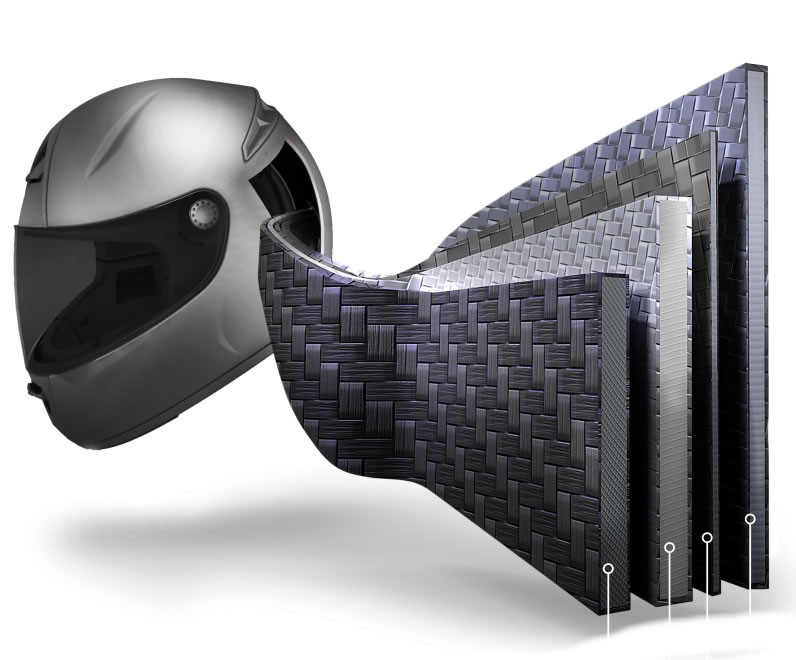

Technologia bardzo zbliżona do Pure Glass, z tym, że włókno szklane zastąpił najwyższej jakości karbon. Skorupa kasku różni się jednak nieco od skorupy kasków Pure Glass, przy tym skorupy kasków serii Pure Carbon są od nich jeszcze lżejsze i jeszcze wytrzymalsze.

Pure CarbonŹródło: Materiały prasowe

Skorupy termoplastyczne kasków Lazer wykonywane są nie ze zwykłego tworzywa ABS, a z polimerów wysokoodpornych na uderzenia. Z uwagi na lata współpracy z firmami z branży chemicznej, Lazer również w swoich tańszych kaskach potrafi zagwarantować znacznie wyższą ochronę niż konkurenci. Stosowany materiał I.M.A.C. (Impact Modified Alloy Composite), który wprowadzono w 1987 roku, spełnienia, a właściwie przekracza, większość wymagań norm bezpieczeństwa nakładanych na producentów kasków nie tylko przez dość liberalne normy CE, ale przede wszystkim przez amerykański, dość restrykcyjny DOT. Najlepszym dowodem na jakość technopolimeru IMAC jest pięć gwiazdek zdobytych przez model Bora (jeden z najtańszych kasków na rynku) w teście SHARP.

Superskin®, to opatentowana technologia, którą Lazer wprowadził w swoich kaskach w roku 2009. Czym dokładnie jest Superskin®? To zewnętrzna, elastyczna powłoka kasku, która – w momencie uderzenia – działa na podobnej zasadzie jak skóra głowy, lekko się przesuwając. Jak wykazały badania, przesunięcie skóry na głowie podczas uderzenia w przeszkodę niweluje w zasadniczym stopniu możliwość uszkodzenia mózgu (tzw. uszkodzenie rotacyjne). Więcej o technologii Supersin® dowiecie się wkrótce z naszego materiału.

System, w pierwotnej wersji, wprowadzony został do produkcji w 1996 roku (nosił wówczas nazwę Morpho System). Obecnie, znacznie udoskonalony, stosowany jest w większości kasków Lazer, w tym kaskach najtańszych. Czym jest Morpho System Plus. Mówiąc krótko, do modułowe, w pełni wyjmowane wnętrze, które umożliwia długoletnie użytkowanie kasku. W chwili, kiedy elementy wewnętrzne (gąbki policzkowe, czepek itd.) ulegną odkształceniu, można je bez problemu wymienić na nowe, ewentualnie zastosować inny rozmiar (grubsza poduszka). Dodatkowo kask można w pewnym stopniu spersonalizować, stosując szeroką gamę wizjerów, Pinlock®, oraz deflektory nosa, czy podbródka.

System ‘R Pump to Fit, popularnie zwany „pompką”, to system umożliwiający dopasowanie wnętrza kasku nie przy pomocy standardowych gąbek, a dopasowania się wyściółki kasku do kształtu głowy pod wpływem napełniania jej pompowanym powietrzem. Pompowanie odbywa się za pomocą miniaturowej, zintegrowanej pompki, mającej kształt guzika. Zasada działania doskonale widoczna jest na zamieszczonym poniżej filmie.

To dedykowany, prosty w obsłudze i intuicyjny system komunikacji bezprzewodowej przystosowany do montażu w kaskach Lazer.

Poza typowymi wizjerami typu „clera”, wizjerami o stałym kolorze (pomarańczowy, czarny, lustrzany itd.), Lazer posiada również wizjery specjalizowane, w tym wizjery sportowe o podwyższonej ochronie. Jednak najciekawszym rozwiązaniem, które właśnie Lazer zastosował jako pierwszy, jest wizjer fotochromatyczny, który w zależności od natężenia światła słonecznego sam dopasowuje przyciemnienie do panujących warunków (od 20% do 90% przyciemnienia). Dzięki temu nie musimy używać blendy czy zmieniać wizjera, ponieważ wystarczy nam jeden, który zamontujemy na stałe.

Lazer LuminoŹródło: Materiały prasowe

Jak widać Lazer od samego początku był związany ze światem motocyklowym, podążając razem z nim przez wszystkie jego okresy. Tworzył własne rozwiązania, ale i wykorzystywał rozwiązania innych. Nie da się jednak ukryć, że wraz z dwoma wielkimi producentami, w tym niemieckim Schuberthem oraz amerykańskim Bellem, tworzył historię kasków motocyklowych. Kiedy inni, dziś bardzo znani producenci dopiero zaczynali (np. Shoei, który swój pierwszy kask wyprodukował w 1960 r.), Lazer miał za sobą pasmo sukcesów i niemałe doświadczenie. Pomijając jednak to, nie da się ukryć, że produkty Lazera, choć niewątpliwie zasługujące na miano topowych, osiągalne są w bardzo przystępnych cenach, niekiedy nawet niższych niż średniej klasy produkty konkurencyjne. I może właśnie dlatego Lazerowi przypięto łatkę producenta kasków tanich, a co za tym idzie, kasków niezbyt dobrej jakości. Mam jednak nadzieję, że powyższy materiał przynajmniej w jakimś stopniu pokazał, że Lazer zasługuje na znacznie większą uwagę niż do tej pory wszyscy myśleliśmy.