- Kierowcy często pytają: „ile kosztuje wymiana”? To zrozumiałe, choć ważniejsza powinna być troska: czy będzie to właściwie wykonane?

- Trudno wyobrazić sobie pracę warsztatu bez dostępu do „bazy wiedzy” – gdzie szukać informacji?

- ZF Aftermarket Tech Adventure to doroczne spotkania łączące zdobywanie wiedzy teoretycznej i praktycznej oraz przyjemność z jazdy po torze "superautami"

Układy przeniesienia napędu, hamulcowe oraz kierownicze – to główne elementy omawiane podczas tegorocznego szkolenia ZF Aftermarket. Dodatkowo pojawił się dział „wysokie napięcie”, który można potraktować jako wstęp do przygody z samochodami elektrycznymi oraz hybrydowymi. Oczywiście, w kilkugodzinnych blokach trudno przekazać całą wiedzę konieczną do pracy w warsztacie, ale bez wątpienia pozwala to usystematyzować posiadane informacje. Niejeden mechanik złapał się też na tym, że nieświadomie popełniał błędy.

Właściwa diagnostyka

Bardzo duży nacisk szkoleniowcy kładli na diagnostykę. Współczesne auta są bardzo skomplikowane i niejednokrotnie do pozornie prostych operacji, takich jak demontaż sprzęgła, trzeba wyjąć cały zespół napędowy (razem z częściami to nierzadko 3-4 tys. zł). Nietrafiona diagnoza oznacza kłopoty, bo wiąże się z długimi godzinami pracy, za które mechanik chciałby pieniądze od klienta, a ten z kolei nie ma ochoty płacić za coś, co okazało się nieskuteczne. Jest to szczególnie trudne w przypadku kół dwumasowych, jako że podobne objawy może dawać wiele bardzo różnych uszkodzeń.

Ważna dokładność

Gdy ustalimy, co trzeba wymienić, pozostaje… właściwe wykonanie czynności. Demontowana część nie może natychmiast trafić do kosza – oględziny pozwolą ocenić, czy amortyzatory zużyły się np. ze starości i przebiegu, czy też problemem był niewłaściwy montaż lub inna usterka występująca w podwoziu samochodu (np. przesunięte punkty mocowania amortyzatora).

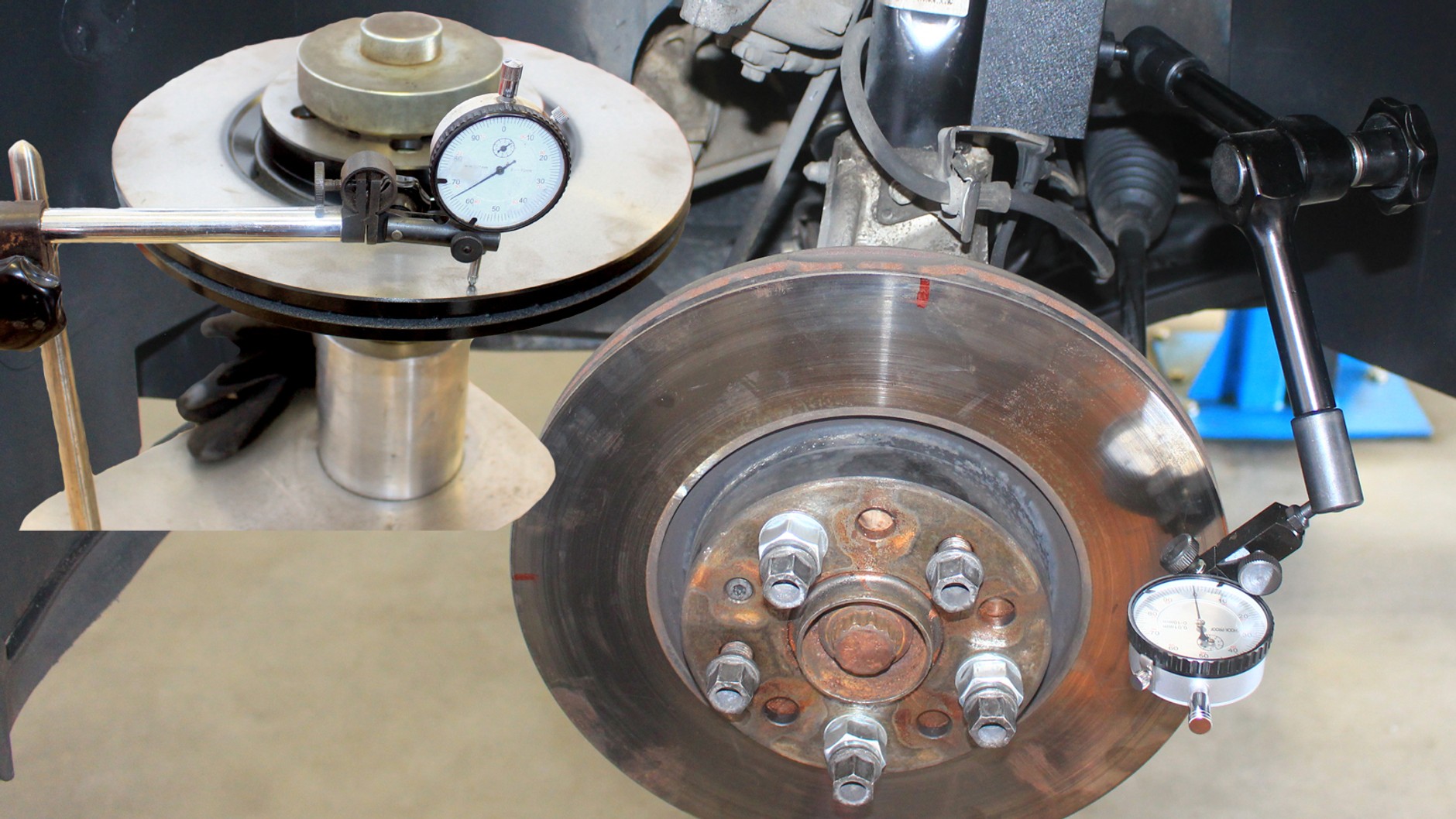

Okazuje się, że błędy są popełniane nawet w czasie pozornie błahych operacji. Jednym z częstszych „grzechów” jest np. niezbyt dokładne oczyszczenie piasty podczas montażu nowych tarcz hamulcowych. Tymczasem już niewielkie zabrudzenie prowadzi do poważnego, wyczuwalnego bicia bocznego. W przypadku hamulców niezmiernie ważne są też: oczyszczenie prowadnic, kontrola zacisków hamulcowych, a nawet oczyszczenie powierzchni przylegania jarzma trzymającego zacisk.

Dzięki dokładnemu omówieniu układu kierowniczego słuchacze mogli poznać nie tylko jego budowę (również najnowszych rozwiązań z paskowym układem wspomagającym), lecz także zasady prawidłowej obsługi oraz naprawy. Ciekawą lekcją było np. omówienie zasad płukania układu hydraulicznego – podczas operacji muszą być podniesione koła i wykluczona możliwość uruchomienia silnika w trakcie pracy rozrusznika. Równie ważne jest też odpowietrzenie hydrauliki, bo inaczej układ kierowniczy może pracować skokami, wydając nieprzyjemne odgłosy. Nieprawidłowa procedura odpowietrzania często wiąże się przykładowo z uszkodzeniem pompy wspomagania. Można też było zapoznać się z typowymi awariami elektrycznych układów wspomagających.

Najwięcej kontrowersji budzi chyba jednak układ przeniesienia napędu. Okazuje się, że często do reklamacji są oddawane… sprawne elementy. Warto wiedzieć, że np. w dużej części kół dwumasowych smar jest rozprowadzany ostatecznie podczas jazdy próbnej po montażu. W związku z tym, kontrolując nowy element, da się usłyszeć odgłosy. Niedopuszczalne jest też np. czyszczenie koła dwumasowego myjką ciśnieniową lub użycie tych samych śrub.

Pomoc na co dzień

Dystrybutorzy części dbają o mechaników nie tylko raz do roku. Bez wątpienia warto zapisać się do programu „ZF [pro]Tech start” – mechanik ponosi jedynie opłatę startową w wysokości 100 zł, a otrzymuje dostęp m.in. do: instrukcji montażowych konkretnych pojazdów (z kolejnością wykonywanych czynności, potrzebnymi narzędziami specjalistycznymi oraz momentami dokręcenia poszczególnych elementów), katalogu części online czy akcji serwisowych organizowanych przez producentów pojazdów (niezwykle pomocne w znajdowaniu usterek). Dodatkowo można też skorzystać z telefonicznej pomocy eksperta. Dla bardziej zaawansowanych przygotowano program „ZF [pro]Tech plus”, w którym można liczyć np. na przyjazd do warsztatu specjalisty, który pomoże m.in. ustalić przyczynę powracających usterek.

Naszym zdaniem

Postawienie trafnej diagnozy to bez wątpienia niemałe wyzwanie dla mechaników, zwłaszcza że technika szybko się rozwija. Oczywiście, serwisanci nie są pozostawieni sami sobie – jeśli czytają branżową prasę, to są na bieżąco z nowościami. W wielu sytuacjach wspomagają ich programy komputerowe, ale nie brakuje też operacji, w których elektronika staje się bezradna – tak jest często w przypadku napraw np. podwozia. Warto również co jakiś czas skorzystać ze szkoleń organizowanych przez hurtownie motoryzacyjne lub producentów części zamiennych.

W spotkaniu przygotowanym przez ZF Aftermarket mogli wziąć udział zarówno początkujący, jak i bardziej doświadczeni mechanicy, a otrzymane materiały powinny zostać dokładnie przestudiowane. Można było zapoznać się nie tylko z teorią napraw, lecz także z pułapkami czyhającymi na mechaników, a obecność bardziej doświadczonych kolegów pozwalała też poznać ciekawe sytuacje z praktyki warsztatowej. Oczywiście, dzień to za mało, żeby zgłębić tajniki mechaniki samochodowej, ale na pewno można było sporo się nauczyć.

Andrzej Jedynak / Auto Świat

W tegorocznym szkoleniu omawiane były układy: hamulcowy, napędowy i kierowniczy (na fot.). Jedna z "lekcji" obejmowała też pojazdy elektryczne i hybrydowe.

W tegorocznym szkoleniu omawiane były układy: hamulcowy, napędowy i kierowniczy (na fot.). Jedna z "lekcji" obejmowała też pojazdy elektryczne i hybrydowe.

Andrzej Jedynak / Auto Świat

Układ kierowniczy? Większości użytkowników (ale również mechaników!) często naprawa kojarzy się jedynie z wymianą stukających końcówek drążków, czasem dodadzą do tego uszkodzone manszety drążków przekładni. Tymczasem lista elementów mogących generować hałasy, poza samą przekładnią, obejmuje też: mocowanie przekładni kierowniczej do nadwozia (lub ramy pomocniczej), przeguby kolumny kierowniczej, a także… górne mocowania kolumn resorujących. Warto też pamiętać, że układ kierowniczy wymaga okresowej obsługi – w przypadku wspomagania hydraulicznego trzeba przynajmniej co kilka lat wymienić olej i połączyć to z płukaniem i odpowietrzaniem układu. Czynność nie jest zbyt skomplikowana, ale niezastosowanie się do kilku zasad (np. odpowietrzenie z kołami postawionymi na podłożu) może doprowadzić nawet do uszkodzenia pompy. W przypadku nowoczesnych układów (elektrycznych oraz elektrohydraulicznych) pojawiają się dodatkowe czujniki, ale też możliwość diagnozy komputerowej.

Ford Focus (na fot.) ma nowoczesne wspomaganie – z silnikiem elektrycznym i przekładnią paskową. W celach szkoleniowych podłączono zewnętrzny wałek. Do obrócenia kół wystarczy lekki skręt wałkiem kolumny kierowniczej – wszelkie usterki natychmiast przekładają się na działanie układu.

Układ kierowniczy? Większości użytkowników (ale również mechaników!) często naprawa kojarzy się jedynie z wymianą stukających końcówek drążków, czasem dodadzą do tego uszkodzone manszety drążków przekładni. Tymczasem lista elementów mogących generować hałasy, poza samą przekładnią, obejmuje też: mocowanie przekładni kierowniczej do nadwozia (lub ramy pomocniczej), przeguby kolumny kierowniczej, a także… górne mocowania kolumn resorujących. Warto też pamiętać, że układ kierowniczy wymaga okresowej obsługi – w przypadku wspomagania hydraulicznego trzeba przynajmniej co kilka lat wymienić olej i połączyć to z płukaniem i odpowietrzaniem układu. Czynność nie jest zbyt skomplikowana, ale niezastosowanie się do kilku zasad (np. odpowietrzenie z kołami postawionymi na podłożu) może doprowadzić nawet do uszkodzenia pompy. W przypadku nowoczesnych układów (elektrycznych oraz elektrohydraulicznych) pojawiają się dodatkowe czujniki, ale też możliwość diagnozy komputerowej.

Ford Focus (na fot.) ma nowoczesne wspomaganie – z silnikiem elektrycznym i przekładnią paskową. W celach szkoleniowych podłączono zewnętrzny wałek. Do obrócenia kół wystarczy lekki skręt wałkiem kolumny kierowniczej – wszelkie usterki natychmiast przekładają się na działanie układu.

Andrzej Jedynak / Auto Świat

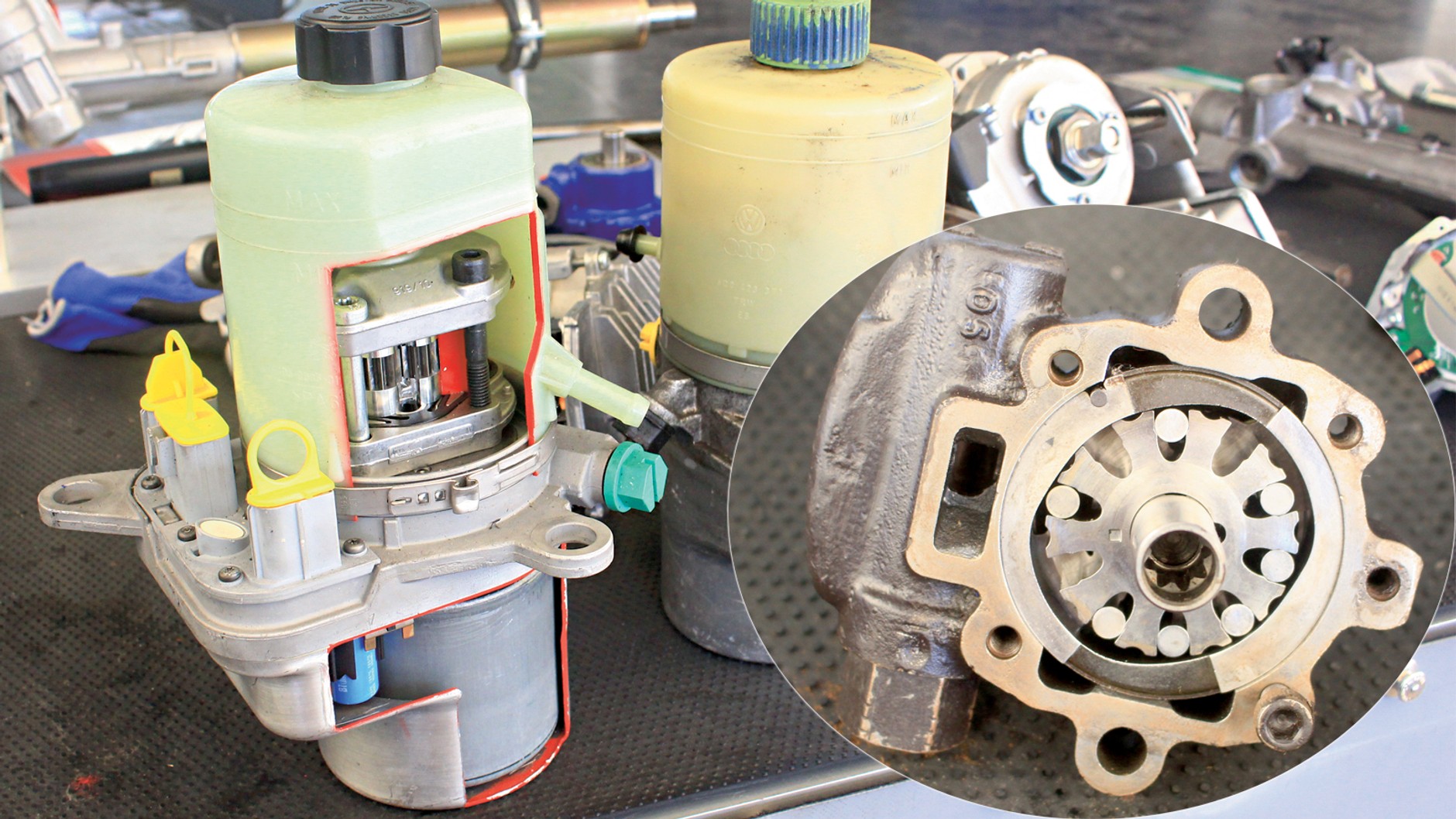

Zależnie od typu pompy, mamy do czynienia z różnymi usterkami oraz nieco odmienną obsługą. Moduł z silnikiem elektrycznym i pompą hydrauliczną pochodzi z elektrohydraulicznego układu wspomagania kierownicy. W kółku: wałeczkowa pompa wspomagania kierownicy z układu hydraulicznego.

Zależnie od typu pompy, mamy do czynienia z różnymi usterkami oraz nieco odmienną obsługą. Moduł z silnikiem elektrycznym i pompą hydrauliczną pochodzi z elektrohydraulicznego układu wspomagania kierownicy. W kółku: wałeczkowa pompa wspomagania kierownicy z układu hydraulicznego.

Andrzej Jedynak / Auto Świat

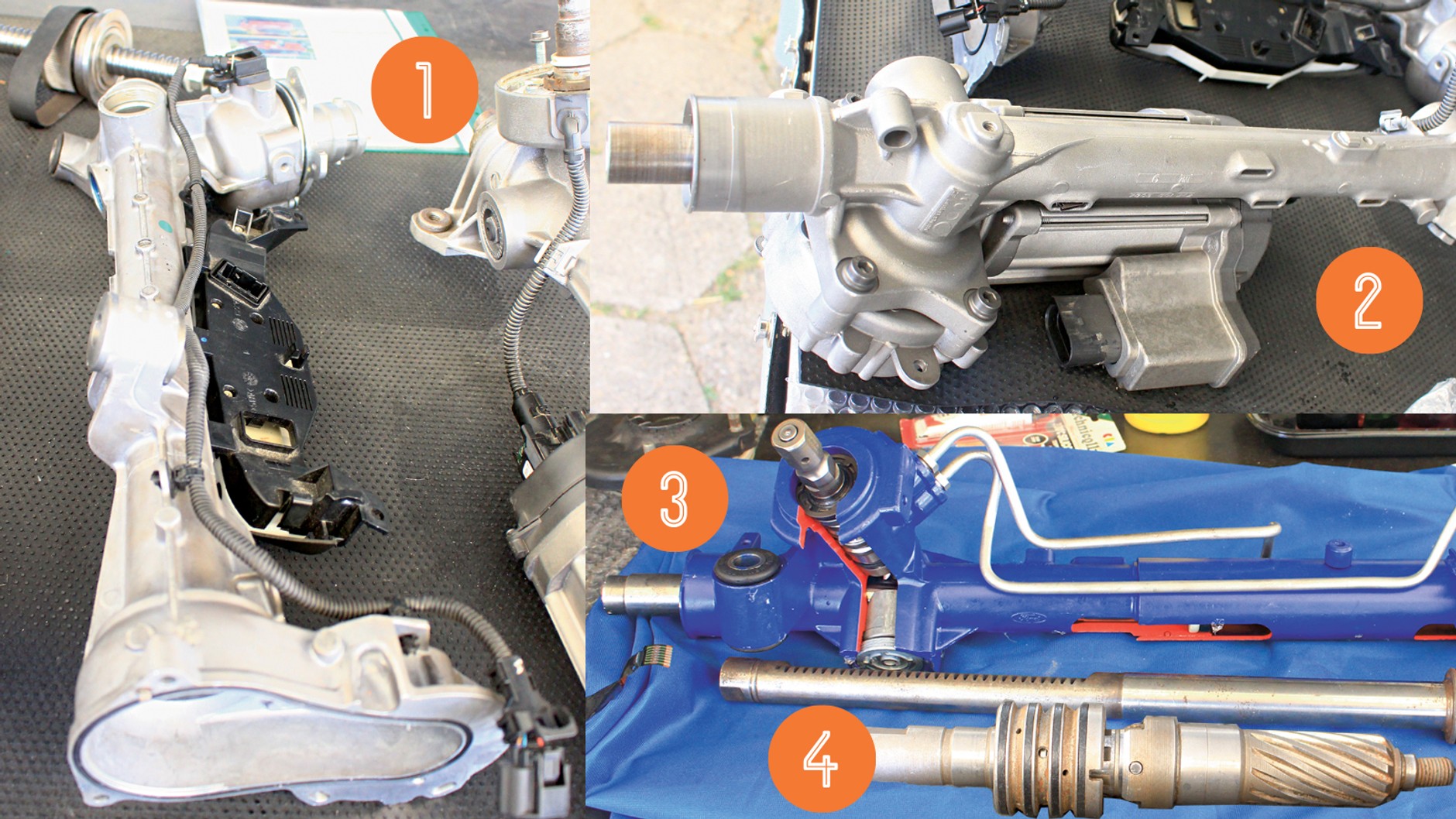

Przekładnia typu Belt Drive (1) – wspomaganie (elektryczne) jest realizowane za pomocą paska zębatego. Przekładnia z elektrycznym wspomaganiem (2), w której silnik znajduje się bezpośrednio na przekładni (może też być umieszczony na kolumnie kierownicy). Klasyczna przekładnia ze wspomaganiem hydraulicznym (3) (lub elektrohydraulicznym) – za odpowiedni rozdział ciśnienia odpowiada zawór sterujący (4) umieszczony na kolumnie kierownicy.

Przekładnia typu Belt Drive (1) – wspomaganie (elektryczne) jest realizowane za pomocą paska zębatego. Przekładnia z elektrycznym wspomaganiem (2), w której silnik znajduje się bezpośrednio na przekładni (może też być umieszczony na kolumnie kierownicy). Klasyczna przekładnia ze wspomaganiem hydraulicznym (3) (lub elektrohydraulicznym) – za odpowiedni rozdział ciśnienia odpowiada zawór sterujący (4) umieszczony na kolumnie kierownicy.

Andrzej Jedynak / Auto Świat

Olej z układu również się zużywa. Kolor to nie wszystko – rodzaj często można odczytać z korka wlewu.

Manszeta chroni przekładnię przed kurzem z zewnątrz. Musi być szczelna.

Czujnik położenia kierownicy – jest nieodzowny w układach elektrycznych oraz elektrohydraulicznych.

Mocno zużyte koło pasowe to efekt uszkodzenia pompy wspomagania.

Olej z układu również się zużywa. Kolor to nie wszystko – rodzaj często można odczytać z korka wlewu.

Manszeta chroni przekładnię przed kurzem z zewnątrz. Musi być szczelna.

Czujnik położenia kierownicy – jest nieodzowny w układach elektrycznych oraz elektrohydraulicznych.

Mocno zużyte koło pasowe to efekt uszkodzenia pompy wspomagania.

ZF Aftermarket

Gratka dla każdego miłośnika motoryzacji: przejazd po torze supersamochodem – ZF przygotował m.in. McLarena i Ferrari.

Gratka dla każdego miłośnika motoryzacji: przejazd po torze supersamochodem – ZF przygotował m.in. McLarena i Ferrari.

Andrzej Jedynak / Auto Świat

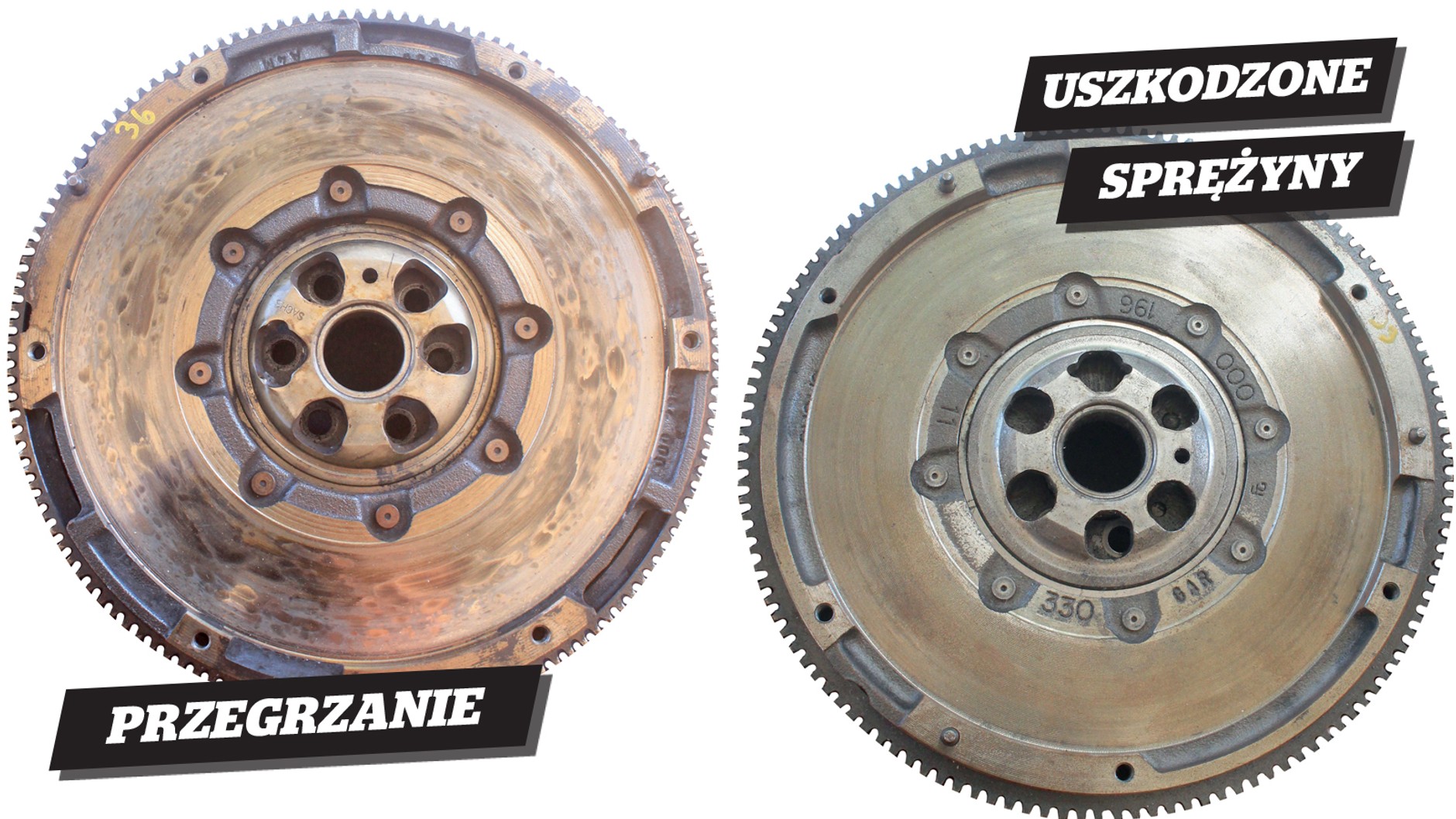

Nie ulega wątpliwościom, że w starszych samochodach obsługa układu przeniesienia napędu była tańsza, a diagnoza – łatwiejsza. Obecnie hasło „dwumasowe koło zamachowe” zwiastuje duże wydatki dla klienta, jest też wyzwaniem dla mechanika, gdyż niepotrzebna wymiana może zakończyć się problemami z płatnością za nieskuteczną, a kosztowną naprawę. Dlaczego mogą wystąpić problemy z ustaleniem niesprawnych elementów auta? Bo typowym objawem zużytego koła dwumasowego jest stuk podczas wyłączania silnika, który może być efektem również np. nieprawidłowego działania elektrycznej klapy odłączającej lub zaworu EGR. Z kolei duże wibracje silnika na biegu jałowym oraz podczas przyspieszania mogą sygnalizować uszkodzenia układu paliwowego. Poza tym warto zwrócić uwagę na czynniki przyspieszające zużycie „dwumasu”, takie jak niewłaściwy styl jazdy (np. przyspieszanie od najniższych obrotów bądź bardzo agresywna jazda) lub np. zbyt słabe działanie rozrusznika (osiąga za małą prędkość obrotową).

Nie ulega wątpliwościom, że w starszych samochodach obsługa układu przeniesienia napędu była tańsza, a diagnoza – łatwiejsza. Obecnie hasło „dwumasowe koło zamachowe” zwiastuje duże wydatki dla klienta, jest też wyzwaniem dla mechanika, gdyż niepotrzebna wymiana może zakończyć się problemami z płatnością za nieskuteczną, a kosztowną naprawę. Dlaczego mogą wystąpić problemy z ustaleniem niesprawnych elementów auta? Bo typowym objawem zużytego koła dwumasowego jest stuk podczas wyłączania silnika, który może być efektem również np. nieprawidłowego działania elektrycznej klapy odłączającej lub zaworu EGR. Z kolei duże wibracje silnika na biegu jałowym oraz podczas przyspieszania mogą sygnalizować uszkodzenia układu paliwowego. Poza tym warto zwrócić uwagę na czynniki przyspieszające zużycie „dwumasu”, takie jak niewłaściwy styl jazdy (np. przyspieszanie od najniższych obrotów bądź bardzo agresywna jazda) lub np. zbyt słabe działanie rozrusznika (osiąga za małą prędkość obrotową).

ZF Aftermarket

Przed montażem nowej tarczy należy sprawdzić jej bicie boczne. Nie powinno przekraczać 0,5 mm – przy większym mogą pojawić się szarpnięcia (za mała szczelina pomiędzy kołem zamachowym a dociskiem). Nowej tarczy sprzęgła należy dotykać wyłącznie czystymi rękoma (a najlepiej w rękawiczkach).

Przed montażem nowej tarczy należy sprawdzić jej bicie boczne. Nie powinno przekraczać 0,5 mm – przy większym mogą pojawić się szarpnięcia (za mała szczelina pomiędzy kołem zamachowym a dociskiem). Nowej tarczy sprzęgła należy dotykać wyłącznie czystymi rękoma (a najlepiej w rękawiczkach).

ZF Aftermarket

Spreparowany układ hamulcowy pozwala w bezpiecznych warunkach sprawdzić, jak niesprawne auto zachowa się na drodze.

Spreparowany układ hamulcowy pozwala w bezpiecznych warunkach sprawdzić, jak niesprawne auto zachowa się na drodze.

Andrzej Jedynak / Auto Świat

Grubość tarczy mierzymy w 8 miejscach, około 10 mm od górnej krawędzi. Różnica nie może przekroczyć 0,015 mm. Mechanik serwisujący układ powinien sprawdzić ewentualne wycieki (np. w okolicy cylinderków) oraz stan płynu i przewodów – zarówno miękkich, jak i sztywnych. Nie należy stosować smaru miedziowego tam, gdzie mamy do czynienia z aluminium (powstaje ogniwo galwaniczne). Czyścimy też wewnętrzną stronę felgi!

Grubość tarczy mierzymy w 8 miejscach, około 10 mm od górnej krawędzi. Różnica nie może przekroczyć 0,015 mm. Mechanik serwisujący układ powinien sprawdzić ewentualne wycieki (np. w okolicy cylinderków) oraz stan płynu i przewodów – zarówno miękkich, jak i sztywnych. Nie należy stosować smaru miedziowego tam, gdzie mamy do czynienia z aluminium (powstaje ogniwo galwaniczne). Czyścimy też wewnętrzną stronę felgi!

Andrzej Jedynak / Auto Świat

Montaż nowych tarcz i klocków to jedna z najczęstszych czynności serwisowych, niestety, bywa pomijana tak ważna kwestia, jak „bicie” (bez sprawdzenia nie ma co montować nowych tarcz): najpierw mierzy się samą piastę, a następnie tarczę (zamontowaną na dokładnie oczyszczonej powierzchni) – dopuszczalna granica to 0,02 mm dla piasty i 0,2 mm dla tarczy używanej. Na specjalnym stanowisku można było przekonać się, jak duże bicie powoduje podłożenie pomiędzy tarczę a piastę… cieniutkiej folii.

Montaż nowych tarcz i klocków to jedna z najczęstszych czynności serwisowych, niestety, bywa pomijana tak ważna kwestia, jak „bicie” (bez sprawdzenia nie ma co montować nowych tarcz): najpierw mierzy się samą piastę, a następnie tarczę (zamontowaną na dokładnie oczyszczonej powierzchni) – dopuszczalna granica to 0,02 mm dla piasty i 0,2 mm dla tarczy używanej. Na specjalnym stanowisku można było przekonać się, jak duże bicie powoduje podłożenie pomiędzy tarczę a piastę… cieniutkiej folii.

Andrzej Jedynak / Auto Świat

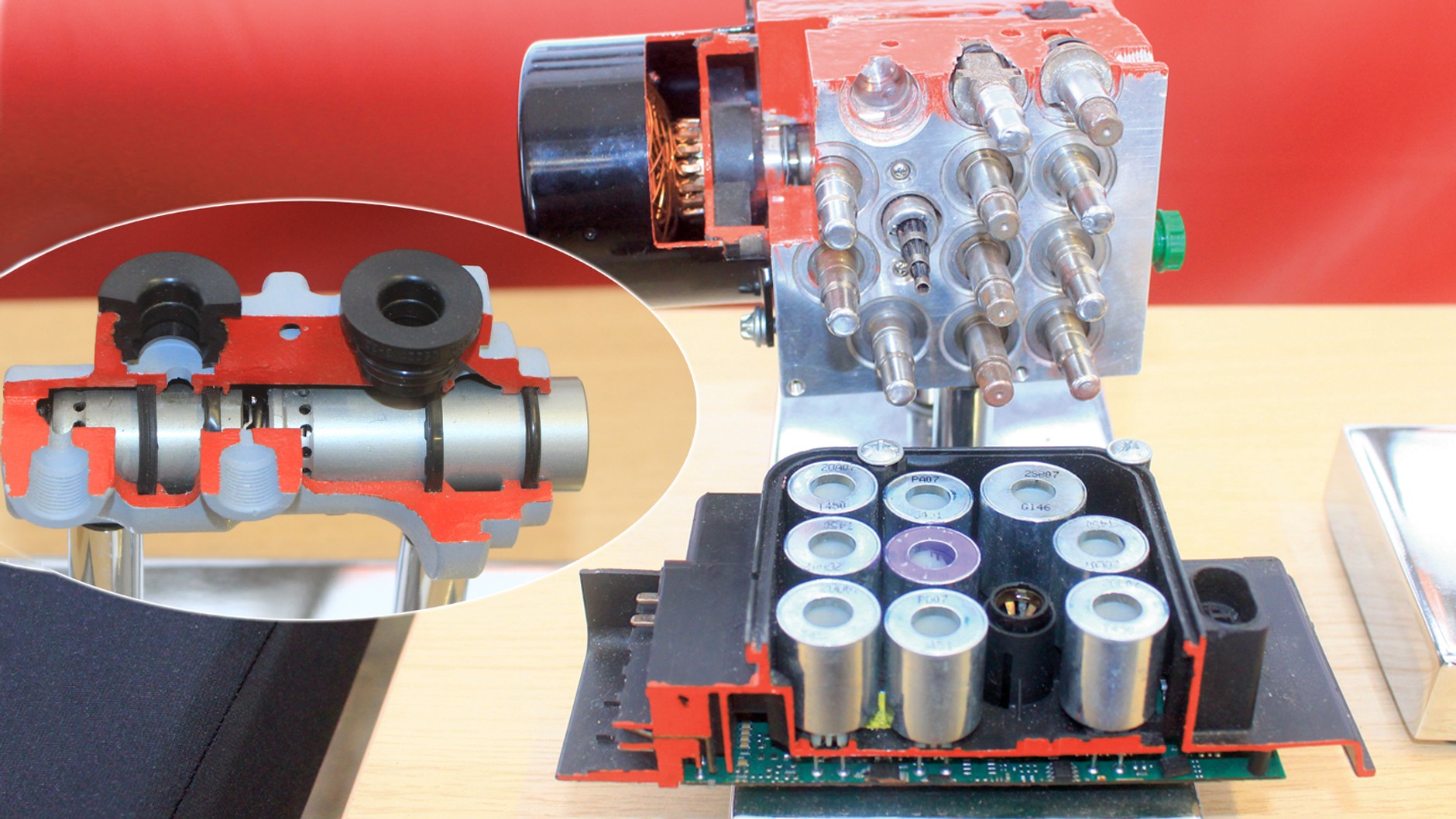

Znajomość budowy mechanizmów znacząco ułatwia postawienie diagnozy. Podczas szkolenia można było m.in. obejrzeć, jak jest zbudowany sterownik ABS-u.

Znajomość budowy mechanizmów znacząco ułatwia postawienie diagnozy. Podczas szkolenia można było m.in. obejrzeć, jak jest zbudowany sterownik ABS-u.

Andrzej Jedynak / ZF Aftermarket

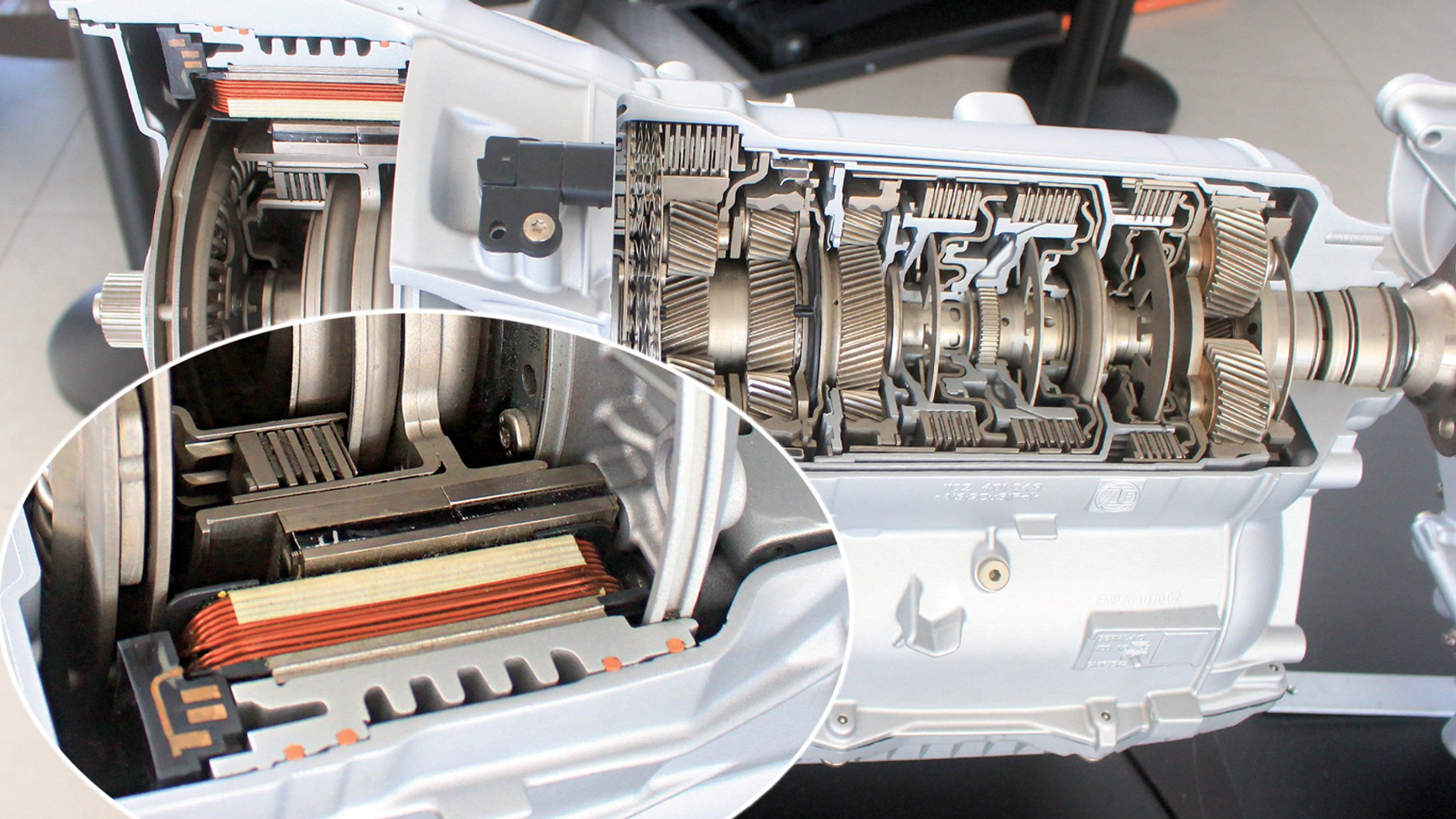

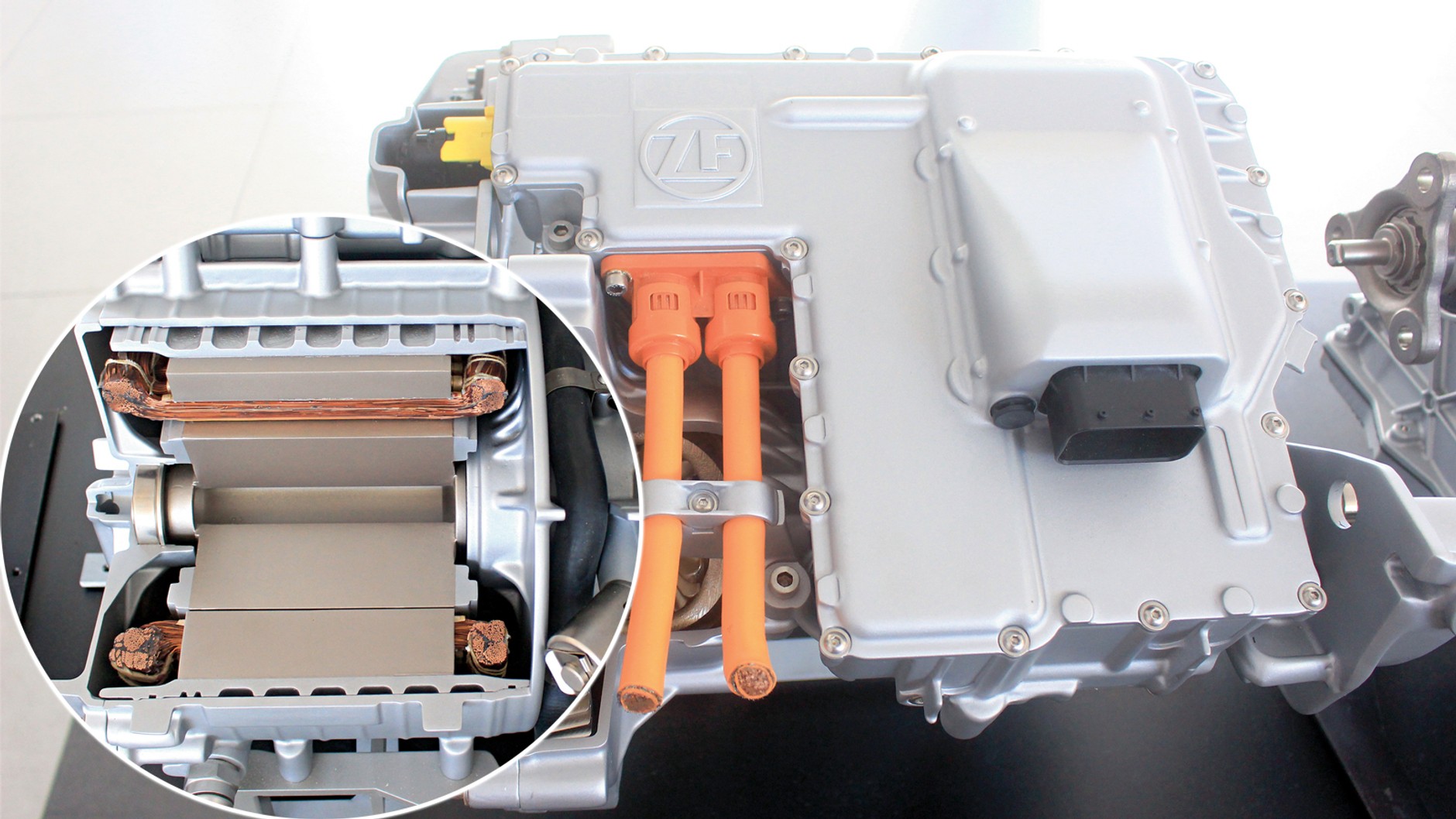

Na elektromobilność muszą się przygotować nie tylko kierowcy oraz salony samochodowe – za kilka czy kilkanaście lat takie auta trafią też bez wątpienia do serwisów. Mechanicy boją się, że niewielka liczba podzespołów odbierze im sporo pracy – po części może być to prawdą, ale przecież auta elektryczne mają też klasyczne podwozia, a baterie i silniki również wymagają obsługi. Z kolei w samochodach hybrydowych podzespołów jest jeszcze więcej niż w autach z klasycznym napędem spalinowym. Specjaliści pokazywali zasady uszczelnienia silników pracujących wewnątrz „automatów” i mówili o obsłudze (doborze oleju itp.). Szkolenie dało podstawowe informacje nt. wysokonapięciowych podzespołów, mechanicy – jeśli chcą obsługiwać "elektryki" – muszą dodatkowo zaliczyć kurs „urzędowy”.

Na elektromobilność muszą się przygotować nie tylko kierowcy oraz salony samochodowe – za kilka czy kilkanaście lat takie auta trafią też bez wątpienia do serwisów. Mechanicy boją się, że niewielka liczba podzespołów odbierze im sporo pracy – po części może być to prawdą, ale przecież auta elektryczne mają też klasyczne podwozia, a baterie i silniki również wymagają obsługi. Z kolei w samochodach hybrydowych podzespołów jest jeszcze więcej niż w autach z klasycznym napędem spalinowym. Specjaliści pokazywali zasady uszczelnienia silników pracujących wewnątrz „automatów” i mówili o obsłudze (doborze oleju itp.). Szkolenie dało podstawowe informacje nt. wysokonapięciowych podzespołów, mechanicy – jeśli chcą obsługiwać "elektryki" – muszą dodatkowo zaliczyć kurs „urzędowy”.

Andrzej Jedynak / Auto Świat

Przekrój skrzyni automatycznej, w której zabudowano silnik elektryczny (w układzie hybrydowym – tu BMW).

Przekrój skrzyni automatycznej, w której zabudowano silnik elektryczny (w układzie hybrydowym – tu BMW).

Andrzej Jedynak / Auto Świat

Silnik elektryczny (tu z Mercedesa EQC) to bardzo prosty podzespół, można spodziewać się wysokiej niezawodności.

Silnik elektryczny (tu z Mercedesa EQC) to bardzo prosty podzespół, można spodziewać się wysokiej niezawodności.