Historia lubi zataczać koła – przed „erą pasków” łańcuchy były bardzo popularne i cenione. Co prawda, generowały nieco więcej hałasu niż paski, były cięższe i droższe, ale za to uchodziły za niezniszczalne. W latach 80. i 90. XX wieku ("era pasków") przy łańcuchach pozostały głównie firmy produkujące drogie auta, a od kilkunastu lat stopniowo z powrotem zaczęły one zdobywać rynek. Tylko okazuje się, że nie zawsze można powiedzieć „stary dobry łańcuch”.

Łańcuch rozrządu – gdzie leży źródło problemów?

Jest ich kilka – po pierwsze, kiedyś wiele konstrukcji łańcuchowych oznaczało krótką przekładnię prowadzącą z wału korbowego do wałka rozrządu umieszczonego w kadłubie (jak w Maluchu, choć akurat ten napęd nie grzeszył trwałością). Po drugie, łańcuchy były przewymiarowane, a obecne są dokładnie optymalizowane – żeby nie były zbyt ciężkie i drogie. W efekcie zamiast dożywotnich konstrukcji, a przynajmniej wytrzymujących te 250-300 tys. km do remontu jednostki, mamy łańcuchy często pracujące niewłaściwie już po… 50-100 tys. km.

Szczęściem w nieszczęściu jest to, że niemal zawsze łańcuchy ostrzegają o zbliżającym się końcu – zaczyna się od grzechotania podczas rozruchu zimnego silnika, później dźwięk staje się coraz dłuższy i bardziej natarczywy. Rozciągnięty łańcuch sprawia, że brakuje synchronizacji między wałem korbowym a wałkami rozrządu, co często można zauważyć jako pogorszoną kulturę pracy jednostki i kontrolkę "check engine" świecącą się na tablicy wskaźników. Jeśli jednak zignorujecie te sygnały, łańcuch będzie rozciągał się dalej, aż przeskoczy ogniwo na kołach łańcuchowych lub łańcuch po prostu się zerwie – z analogicznymi konsekwencjami jak w pasku rozrządu. Nigdy nie spotkaliśmy się z wyznaczeniem przez producenta terminu koniecznej wymiany łańcucha (co najwyżej z informacjami, że to konieczne podczas remontu), pozostaje obserwacja typowych objawów zużycia.

Łańcuch rozrządu – jak dbać?

Czy można poprawić warunki pracy łańcucha? Zdecydowanie tak. Przede wszystkim trzeba dbać o właściwe smarowanie, tj. używać oleju o dobrej jakości i parametrach przewidzianego przez producenta. Środek smarny należy też wymieniać znacznie częściej, niż przewiduje wielu producentów – zapomnijcie o terminach long life, proponujemy przyjąć maksymalnie rok lub 15 tys. km. Od układu olejenia zależy nie tylko smarowanie łańcucha, lecz także poprawna praca napinacza.

1/13 Łańcuchowy napęd rozrządu

Andrzej Jedynak / Materiały własne

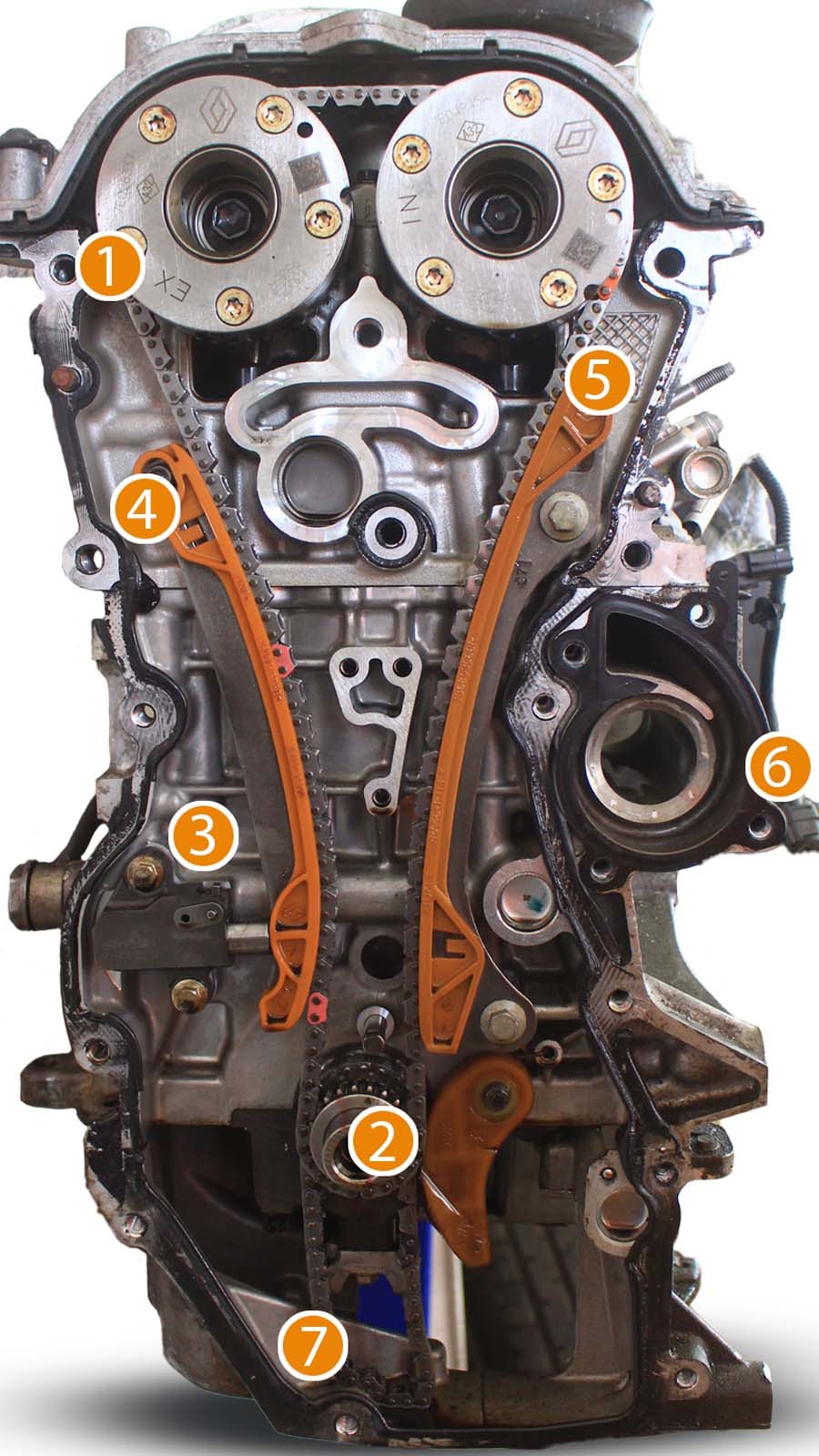

Przykład typowego, łańcuchowego napędu wałków rozrządu umieszczonych w głowicy. Oba wałki (system DOHC) (1) napędzane są łańcuchem od wału korbowego (2). Podobnie jak w napędzie paskowym, koła łańcuchowe wałków rozrządu (tu połączone z układem zmiany faz rozrządu) mają dwa razy większą średnicę niż koło z wału korbowego – muszą obracać się dwa razy wolniej. Za właściwe napięcie łańcucha odpowiada napinacz (3) sterowany hydraulicznie ciśnieniem oleju z układu smarowania, współpracujący z „aktywną” prowadnicą (4). Po drugiej stronie mamy prowadnicę stałą (5). Pompa cieczy chłodzącej (zdemontowana) znajduje się w miejscu oznaczonym (6) – nie jest napędzana łańcuchem, tylko paskiem wielorowkowym (znajduje się na zewnątrz silnika). Pompa oleju (również zdemontowana) napędzana jest krótkim łańcuchem (7). Procedura wymiany łańcucha rozrządu w tym przypadku jest prosta i nie wymaga użycia blokad, ale nie ma co się cieszyć – nie będzie tanio, gdyż do tej operacji trzeba… zdemontować silnik, a przewidywany czas pracy, to „jedyne” 12 godzin. A łańcuch trwały nie jest… Pokazany silnik to jednostka 1.2 TCe (H5Ft) koncernu Renault-Nissan, stosowana w wielu modelach tych firm oraz w Daciach: Lodgy, Dokker i Duster.

Przykład typowego, łańcuchowego napędu wałków rozrządu umieszczonych w głowicy. Oba wałki (system DOHC) (1) napędzane są łańcuchem od wału korbowego (2). Podobnie jak w napędzie paskowym, koła łańcuchowe wałków rozrządu (tu połączone z układem zmiany faz rozrządu) mają dwa razy większą średnicę niż koło z wału korbowego – muszą obracać się dwa razy wolniej. Za właściwe napięcie łańcucha odpowiada napinacz (3) sterowany hydraulicznie ciśnieniem oleju z układu smarowania, współpracujący z „aktywną” prowadnicą (4). Po drugiej stronie mamy prowadnicę stałą (5). Pompa cieczy chłodzącej (zdemontowana) znajduje się w miejscu oznaczonym (6) – nie jest napędzana łańcuchem, tylko paskiem wielorowkowym (znajduje się na zewnątrz silnika). Pompa oleju (również zdemontowana) napędzana jest krótkim łańcuchem (7). Procedura wymiany łańcucha rozrządu w tym przypadku jest prosta i nie wymaga użycia blokad, ale nie ma co się cieszyć – nie będzie tanio, gdyż do tej operacji trzeba… zdemontować silnik, a przewidywany czas pracy, to „jedyne” 12 godzin. A łańcuch trwały nie jest… Pokazany silnik to jednostka 1.2 TCe (H5Ft) koncernu Renault-Nissan, stosowana w wielu modelach tych firm oraz w Daciach: Lodgy, Dokker i Duster.

2/13 Łańcuch – możliwe problemy

Archiwum / Materiały własne

W łańcuchowym napędzie rozrządu znaleźć można kilka słabych punktów. Należy do nich sam łańcuch, który rozciąga się podczas pracy (zużywają się sworznie). Rozciągnięcie można dostrzec, porównując element zdemontowany z silnika z nowym. Wiele zależy od napinaczy (zazwyczaj hydrauliczne) – ulegają one awariom, ale też nie będą prawidłowo pracować, jeśli w układzie olejenia nie będzie właściwego ciśnienia lub poziom środka smarnego będzie zbyt niski (uwaga na konstrukcje „palące” olej!) – na fot. element z silnika TSI. Kolejną rzeczą są prowadnice – jeśli ulegną wytarciu, nie zapewnią prawidłowej pracy.

W łańcuchowym napędzie rozrządu znaleźć można kilka słabych punktów. Należy do nich sam łańcuch, który rozciąga się podczas pracy (zużywają się sworznie). Rozciągnięcie można dostrzec, porównując element zdemontowany z silnika z nowym. Wiele zależy od napinaczy (zazwyczaj hydrauliczne) – ulegają one awariom, ale też nie będą prawidłowo pracować, jeśli w układzie olejenia nie będzie właściwego ciśnienia lub poziom środka smarnego będzie zbyt niski (uwaga na konstrukcje „palące” olej!) – na fot. element z silnika TSI. Kolejną rzeczą są prowadnice – jeśli ulegną wytarciu, nie zapewnią prawidłowej pracy.

3/13 Dostęp do łańcucha

Archiwum / Materiały własne

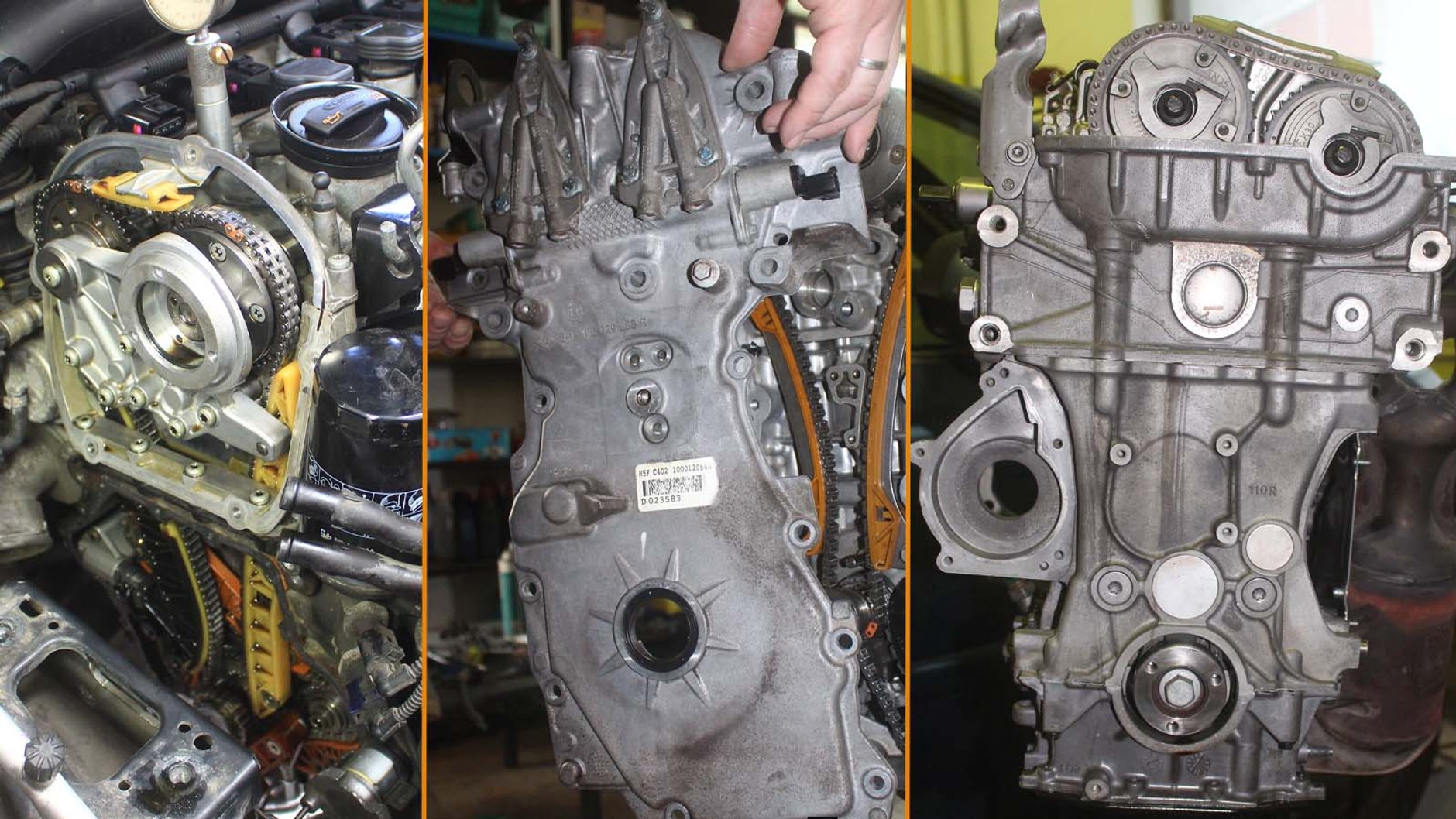

Przekładnia łańcuchowa (odwrotnie niż znakomita większość pasków rozrządu) pracuje smarowana z układu olejenia silnika. Nie jest więc na zewnątrz silnika, ale niejako w jego wnętrzu. Dostępu do łańcucha bronią obudowy, które przybierają bardzo różną formę. W silniku 1.8 TFSI (po lewej) łańcuch skrywa się pod kilkoma mniejszymi osłonami, które łatwiej zdemontować z silnika zamontowanego w aucie. Po środku widać osłonę z silnika 1.2 TCe – jest duża i obejmuje cały łańcuch, co oczywiście znacząco ułatwia wymianę, jednak pod warunkiem, że mamy… wyjęty silnik (tak właśnie zaczyna się instrukcja wymiany rozrządu np. w Dacii Lodgy). Po prawej mamy silnik 1.6 VTi – osłony nie można zdemontować, gdyż jest zintegrowana z kadłubem silnika. Nie jest to jednak problemem, bo wystarczy zdemontować koła wałków rozrządu, odkręcić śruby prowadnic oraz koło pasowe wału korbowego, by całość bez problemu wyjąć do góry przez zdjętą pokrywę zaworów.

Przekładnia łańcuchowa (odwrotnie niż znakomita większość pasków rozrządu) pracuje smarowana z układu olejenia silnika. Nie jest więc na zewnątrz silnika, ale niejako w jego wnętrzu. Dostępu do łańcucha bronią obudowy, które przybierają bardzo różną formę. W silniku 1.8 TFSI (po lewej) łańcuch skrywa się pod kilkoma mniejszymi osłonami, które łatwiej zdemontować z silnika zamontowanego w aucie. Po środku widać osłonę z silnika 1.2 TCe – jest duża i obejmuje cały łańcuch, co oczywiście znacząco ułatwia wymianę, jednak pod warunkiem, że mamy… wyjęty silnik (tak właśnie zaczyna się instrukcja wymiany rozrządu np. w Dacii Lodgy). Po prawej mamy silnik 1.6 VTi – osłony nie można zdemontować, gdyż jest zintegrowana z kadłubem silnika. Nie jest to jednak problemem, bo wystarczy zdemontować koła wałków rozrządu, odkręcić śruby prowadnic oraz koło pasowe wału korbowego, by całość bez problemu wyjąć do góry przez zdjętą pokrywę zaworów.

4/13 Uwaga na pompę oleju

Andrzej Jedynak / Materiały własne

Pompa oleju najczęściej jest napędzana dodatkowym krótkim łańcuchem, napędzanym kołem zębatym umieszczonym pod kołem rozrządu – ewentualna wymiana oznacza konieczność demontażu elementów rozrządu. Ciśnienie oleju odpowiada też za napinanie łańcucha, jest więc kluczowe również dla działania napędu rozrządu. W pokazanym silniku 1.6 VTi nawet niewielkie rysy we wnętrzu pompy oleju dyskwalifikują ją z dalszej pracy.

Pompa oleju najczęściej jest napędzana dodatkowym krótkim łańcuchem, napędzanym kołem zębatym umieszczonym pod kołem rozrządu – ewentualna wymiana oznacza konieczność demontażu elementów rozrządu. Ciśnienie oleju odpowiada też za napinanie łańcucha, jest więc kluczowe również dla działania napędu rozrządu. W pokazanym silniku 1.6 VTi nawet niewielkie rysy we wnętrzu pompy oleju dyskwalifikują ją z dalszej pracy.

5/13 Problematyczne konstrukcje

Archiwum / Materiały własne

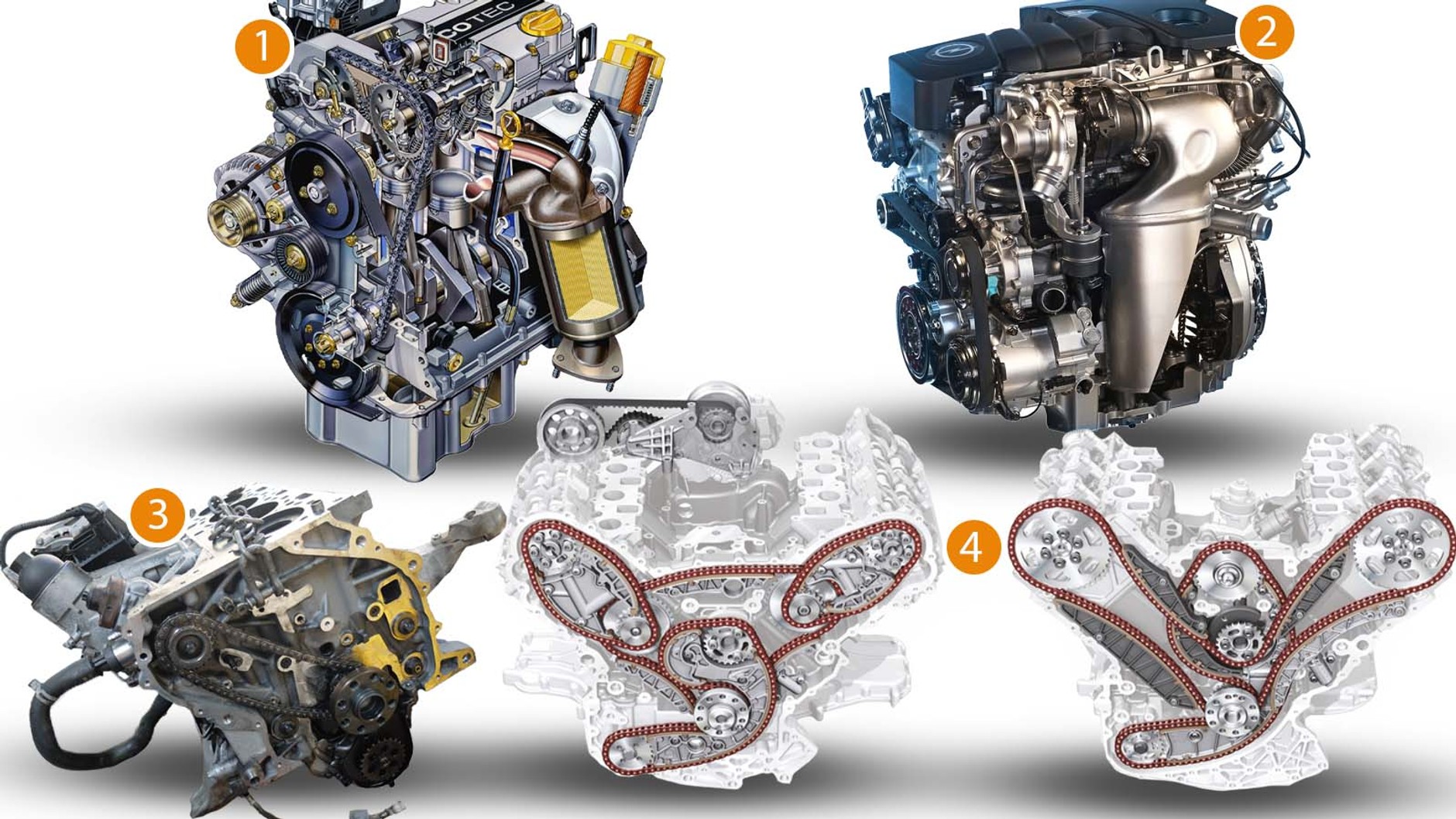

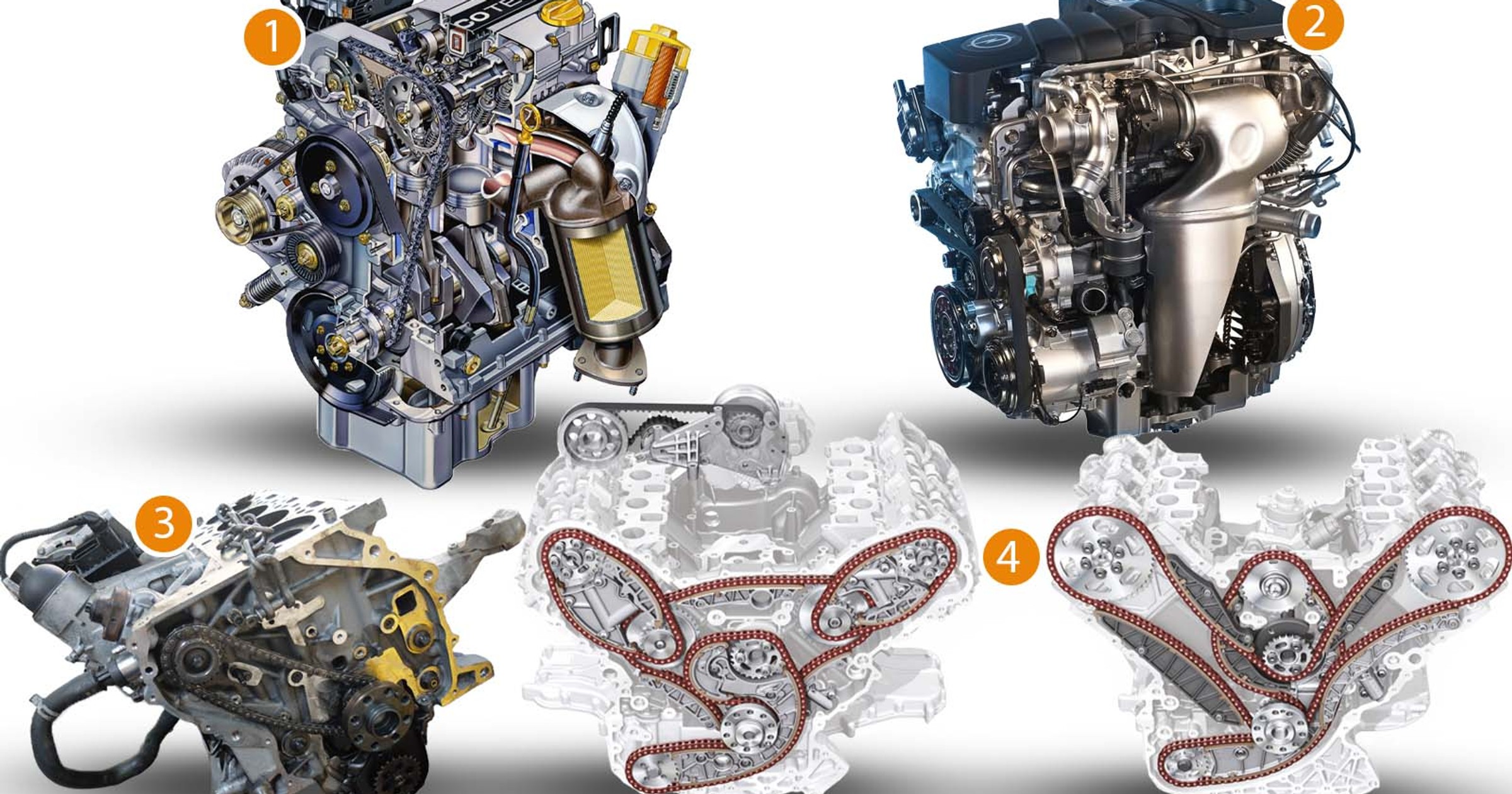

Tanie Ople, prestiżowe Audi, BMW i Mercedesy – lista niezbyt udanych konstrukcji jest długa i na pewno nie przynosi dumy producentom. Na dodatek coraz częściej łańcuch jest umieszczany od strony skrzyni biegów, a to podraża wymianę. Aby obniżyć koszty, mechanicy czasem wymieniają tylko najbardziej zawodne elementy (np. ślizgi lub napinacze) albo nie wyjmują silnika, tylko zakuwają łańcuch w aucie. Pokazane konstrukcje to tylko przykłady nietrwałych konstrukcji. Opel 1.0 (1): mały i słaby, ale napęd rozrządu nie wytrzymuje długo. Opel 1.6 CDTI (2): ogólnie niezły motor, z wyłączeniem rozrządu… Dwulitrowy diesel BMW (3) – kiepskie były i M47 i następca, czyli N47. Na dodatek niektóre wersje miały koło łańcuchowe zintegrowane z wałem korbowym – wymiana jest "kosmicznie" droga. Silnik 3.0 TDI (4) – po lewej 1. generacja, która ma 4 łańcuchy i pasek, po prawej 2. generacja: 2 łańcuchy, o 4 kg mniej. Niestety, ta druga również miewa kłopoty z łańcuchami.

Tanie Ople, prestiżowe Audi, BMW i Mercedesy – lista niezbyt udanych konstrukcji jest długa i na pewno nie przynosi dumy producentom. Na dodatek coraz częściej łańcuch jest umieszczany od strony skrzyni biegów, a to podraża wymianę. Aby obniżyć koszty, mechanicy czasem wymieniają tylko najbardziej zawodne elementy (np. ślizgi lub napinacze) albo nie wyjmują silnika, tylko zakuwają łańcuch w aucie. Pokazane konstrukcje to tylko przykłady nietrwałych konstrukcji. Opel 1.0 (1): mały i słaby, ale napęd rozrządu nie wytrzymuje długo. Opel 1.6 CDTI (2): ogólnie niezły motor, z wyłączeniem rozrządu… Dwulitrowy diesel BMW (3) – kiepskie były i M47 i następca, czyli N47. Na dodatek niektóre wersje miały koło łańcuchowe zintegrowane z wałem korbowym – wymiana jest "kosmicznie" droga. Silnik 3.0 TDI (4) – po lewej 1. generacja, która ma 4 łańcuchy i pasek, po prawej 2. generacja: 2 łańcuchy, o 4 kg mniej. Niestety, ta druga również miewa kłopoty z łańcuchami.

6/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

Wymiana łańcucha (i innych koniecznych elementów) nie jest trudna, pod warunkiem że dysponujemy szczegółowym opisem operacji w danym silniku oraz mamy odpowiedni zestaw narzędzi. W silniku 1.6 VTi umieszczonym w Citroenie C4 Grand Picasso I generacji operacja powinna zająć – według norm czasowych – dokładnie 4 godz. i 12 min., więc należy spodziewać się kosztów robocizny na poziomie 500-600 zł. Potrzeba jednak sporej ilości narzędzi oraz części do wymiany. Nie ma potrzeby demontowania silnika z auta, gdyby nie jedna ze śrub prowadnic, która umieszczona jest pod wspornikiem poduszki silnika, nie trzeba by było nawet ruszać mocowań silnika. Warto skontrolować też pompę oleju. Co prawda kosztuje około 900-1000 zł, jednak ma skłonności do zużywania się a jej późniejsza wymiana oznacza konieczność powtórzenia sporej części prac.

Wymiana łańcucha (i innych koniecznych elementów) nie jest trudna, pod warunkiem że dysponujemy szczegółowym opisem operacji w danym silniku oraz mamy odpowiedni zestaw narzędzi. W silniku 1.6 VTi umieszczonym w Citroenie C4 Grand Picasso I generacji operacja powinna zająć – według norm czasowych – dokładnie 4 godz. i 12 min., więc należy spodziewać się kosztów robocizny na poziomie 500-600 zł. Potrzeba jednak sporej ilości narzędzi oraz części do wymiany. Nie ma potrzeby demontowania silnika z auta, gdyby nie jedna ze śrub prowadnic, która umieszczona jest pod wspornikiem poduszki silnika, nie trzeba by było nawet ruszać mocowań silnika. Warto skontrolować też pompę oleju. Co prawda kosztuje około 900-1000 zł, jednak ma skłonności do zużywania się a jej późniejsza wymiana oznacza konieczność powtórzenia sporej części prac.

7/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

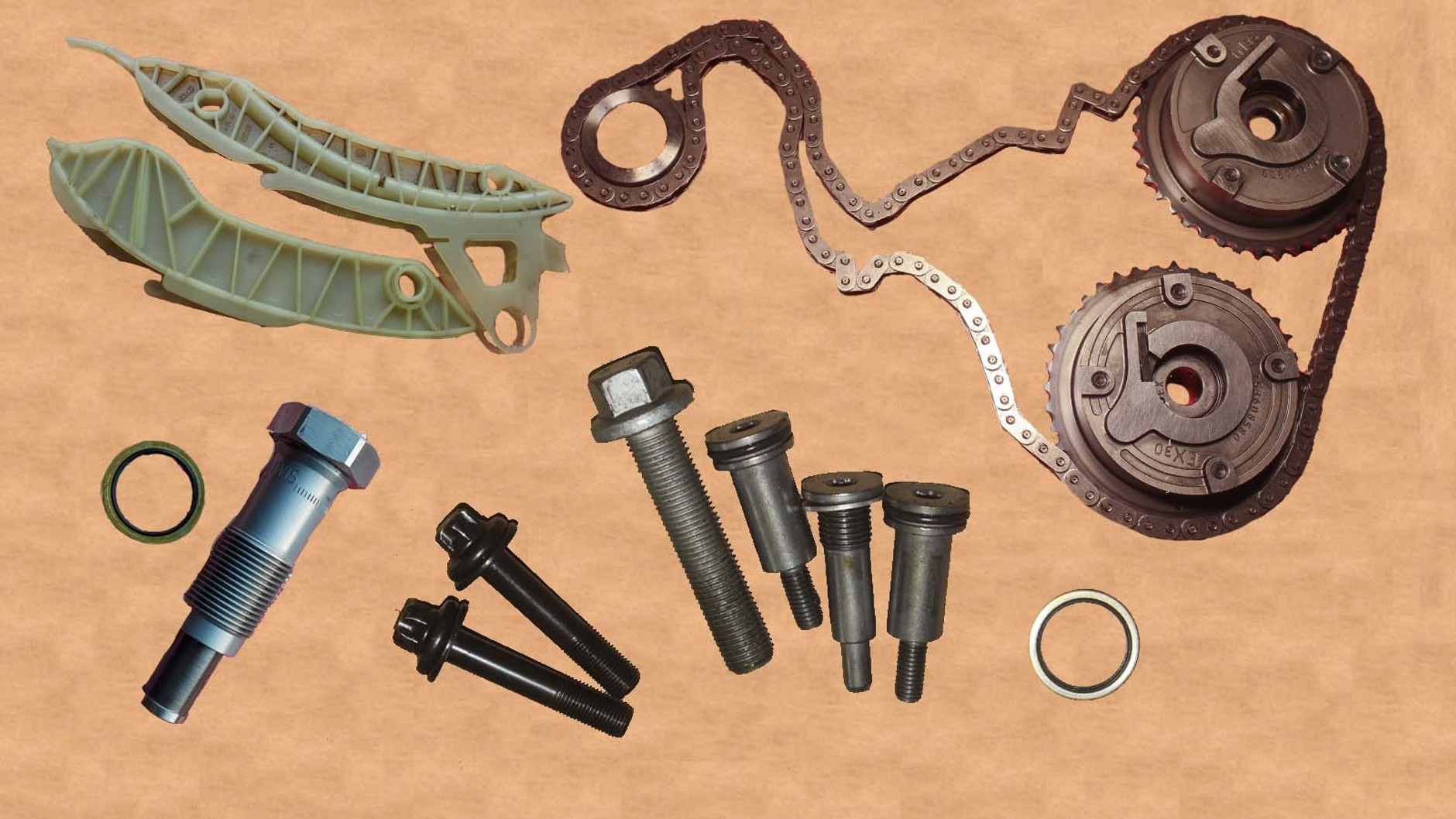

Części do wymiany napędu rozrządu: łańcuch wraz z kołami i prowadnicami, napinacz z uszczelką, nowe śruby – wałków rozrządu, koła pasowego, mocowania ślizgów. Uwaga: nawet jeśli nie wymieniamy łańcucha, ale demontujemy napęd rozrządu trzeba wymienić uszczelkę napinacza łańcucha rozrządu oraz wszystkie śruby o których wspomnieliśmy. Do zestawu należy dodać simmering wału korbowego oraz uszczelkę pokrywy zaworów (nie ma ich na zdjęciu).

Części do wymiany napędu rozrządu: łańcuch wraz z kołami i prowadnicami, napinacz z uszczelką, nowe śruby – wałków rozrządu, koła pasowego, mocowania ślizgów. Uwaga: nawet jeśli nie wymieniamy łańcucha, ale demontujemy napęd rozrządu trzeba wymienić uszczelkę napinacza łańcucha rozrządu oraz wszystkie śruby o których wspomnieliśmy. Do zestawu należy dodać simmering wału korbowego oraz uszczelkę pokrywy zaworów (nie ma ich na zdjęciu).

8/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

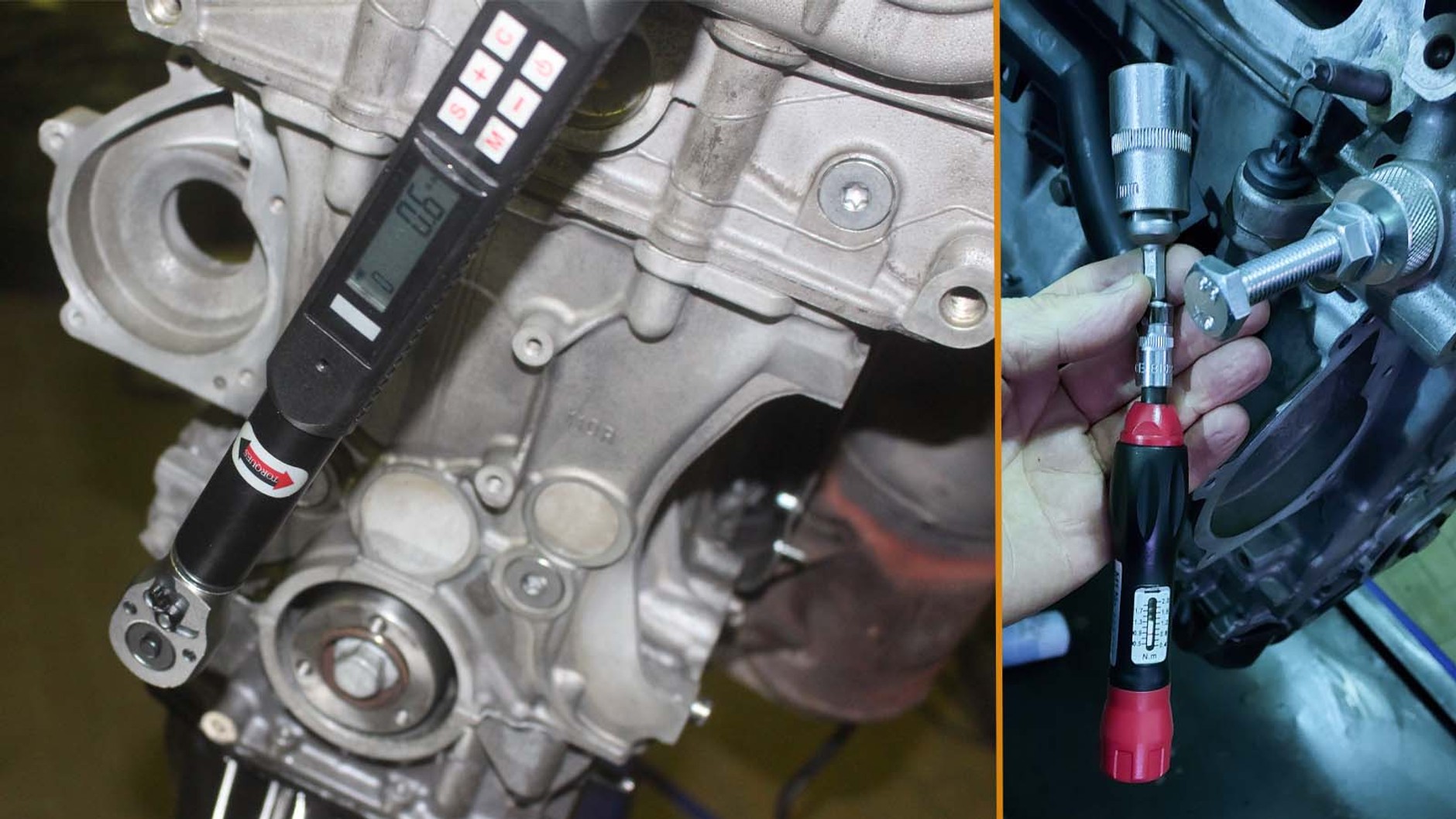

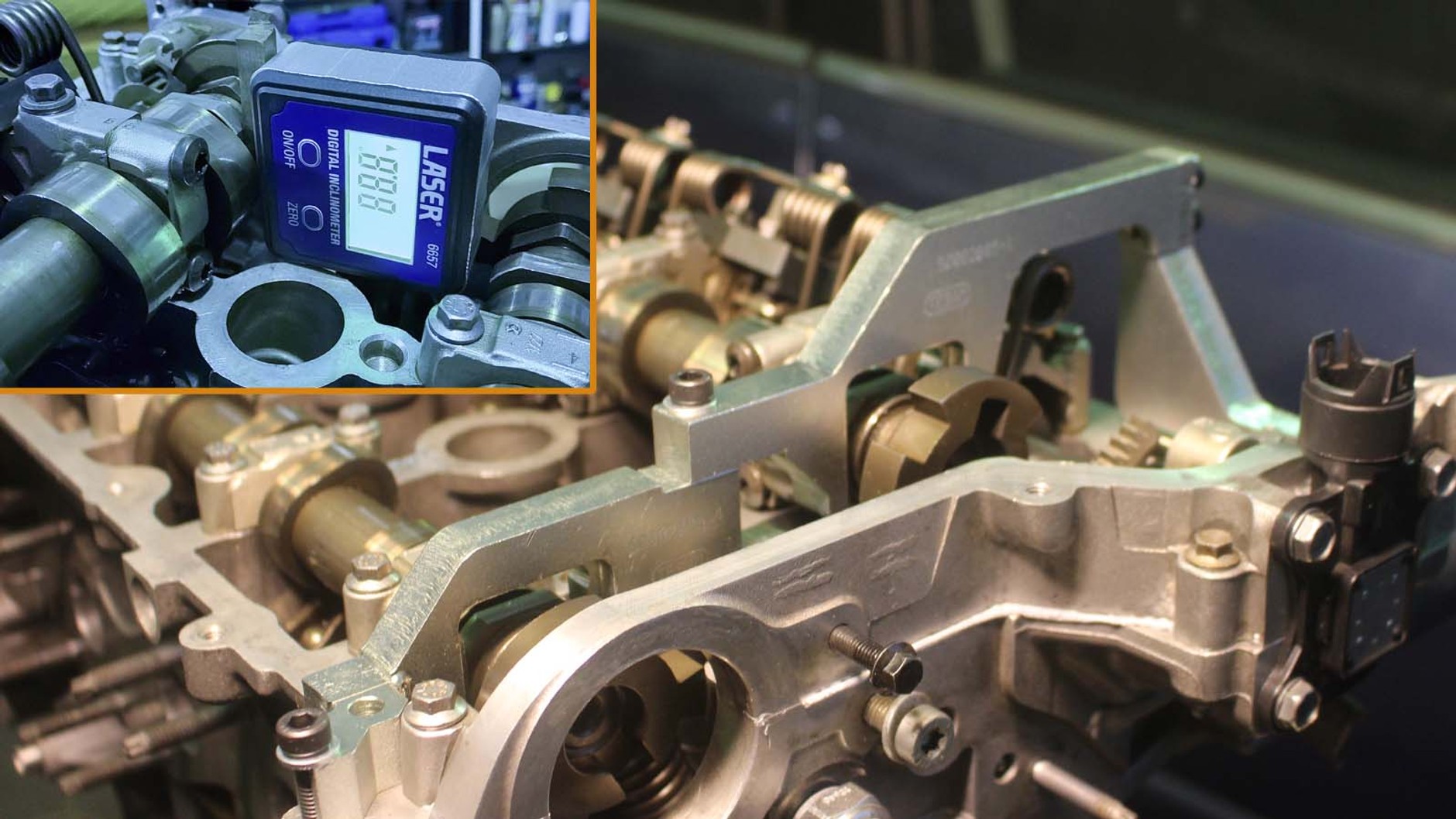

W przypadku jednostki 1.6 VTi (koncern PSA, BMW) konieczne jest użycie blokad przeznaczonych do tego motoru. Zestaw składa się z blokad wałków rozrządu, blokady koła zamachowego oraz "fałszywego" napinacza łańcucha. Takie zestawy produkuje wiele firm narzędziowych. Przestrzegamy jednak przed najtańszymi – od jakości wykonania zależy dokładność blokowania wałków rozrządu i efekt finalny operacji. Obok podstawowych narzędzi trzeba mieć klucze dynamometryczne mierzące też kąty dokręcania (zakres 50 Nm+180 st., 20 Nm+180st., 2, 10, 24, 25 oraz 28 Nm), wkrętak dynamometryczny (potrzebny zakres: 0,6 Nm!), płaski klucz 27, torxy 45 oraz nasadkę E14. Potrzebne będą też pręty lub równe kawałki miękkiego drutu do ustalenia położenia tłoków oraz cyfrowy inklinometr (kątomierz).

W przypadku jednostki 1.6 VTi (koncern PSA, BMW) konieczne jest użycie blokad przeznaczonych do tego motoru. Zestaw składa się z blokad wałków rozrządu, blokady koła zamachowego oraz "fałszywego" napinacza łańcucha. Takie zestawy produkuje wiele firm narzędziowych. Przestrzegamy jednak przed najtańszymi – od jakości wykonania zależy dokładność blokowania wałków rozrządu i efekt finalny operacji. Obok podstawowych narzędzi trzeba mieć klucze dynamometryczne mierzące też kąty dokręcania (zakres 50 Nm+180 st., 20 Nm+180st., 2, 10, 24, 25 oraz 28 Nm), wkrętak dynamometryczny (potrzebny zakres: 0,6 Nm!), płaski klucz 27, torxy 45 oraz nasadkę E14. Potrzebne będą też pręty lub równe kawałki miękkiego drutu do ustalenia położenia tłoków oraz cyfrowy inklinometr (kątomierz).

9/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

Aby zablokować koło zamachowe (w kółku), trzeba ustawić tłoki w połowie skoku – pręty włożone w otwory po świecach zapłonowych w cylindry 3. i 4. (w PSA liczymy od strony sprzęgła) muszą się zrównać. Trzeba też zdemontować pasek klinowy alternatora, pokrywę zaworów i dopilnować położenia wałków rozrządu…

Aby zablokować koło zamachowe (w kółku), trzeba ustawić tłoki w połowie skoku – pręty włożone w otwory po świecach zapłonowych w cylindry 3. i 4. (w PSA liczymy od strony sprzęgła) muszą się zrównać. Trzeba też zdemontować pasek klinowy alternatora, pokrywę zaworów i dopilnować położenia wałków rozrządu…

10/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

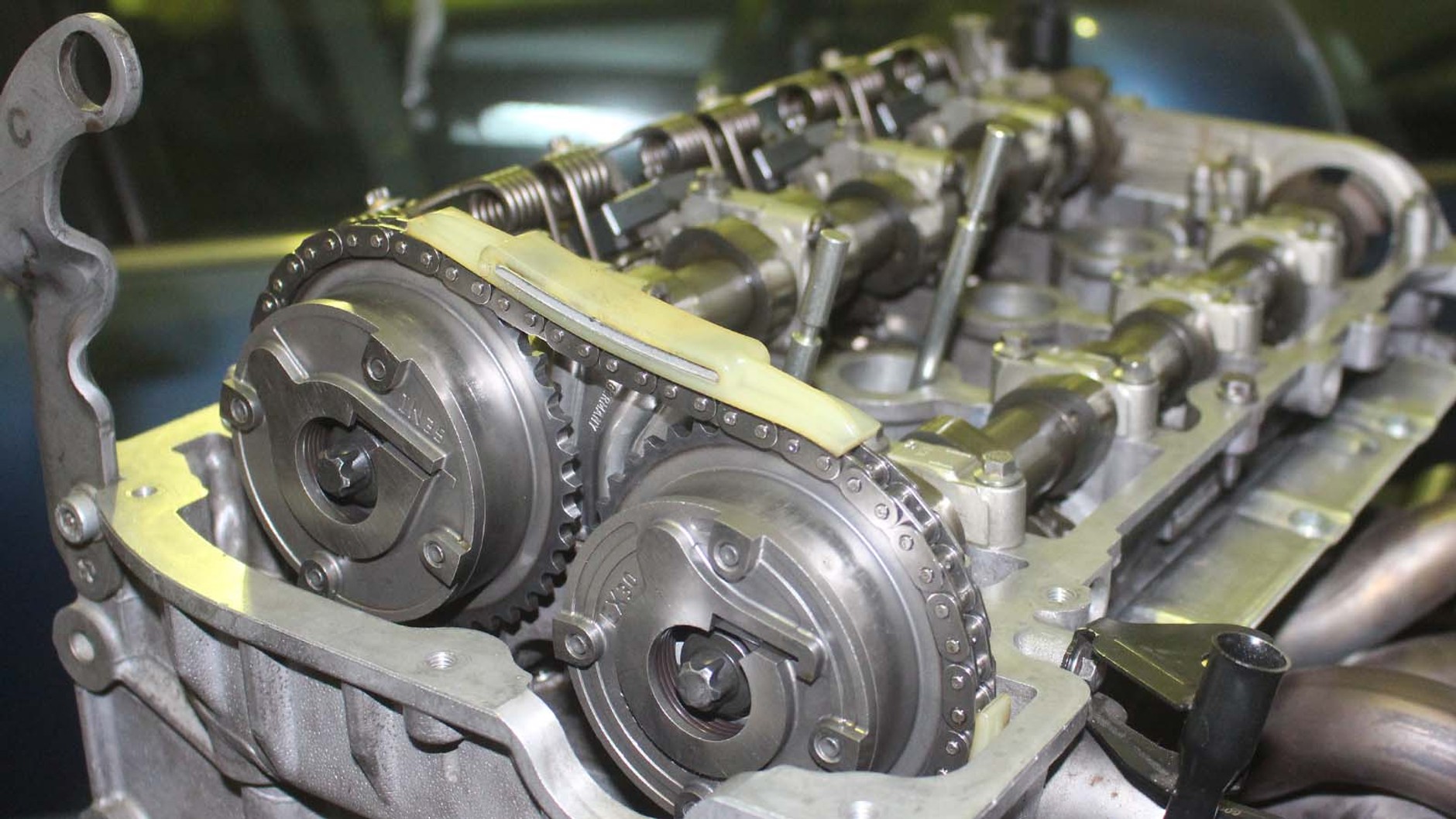

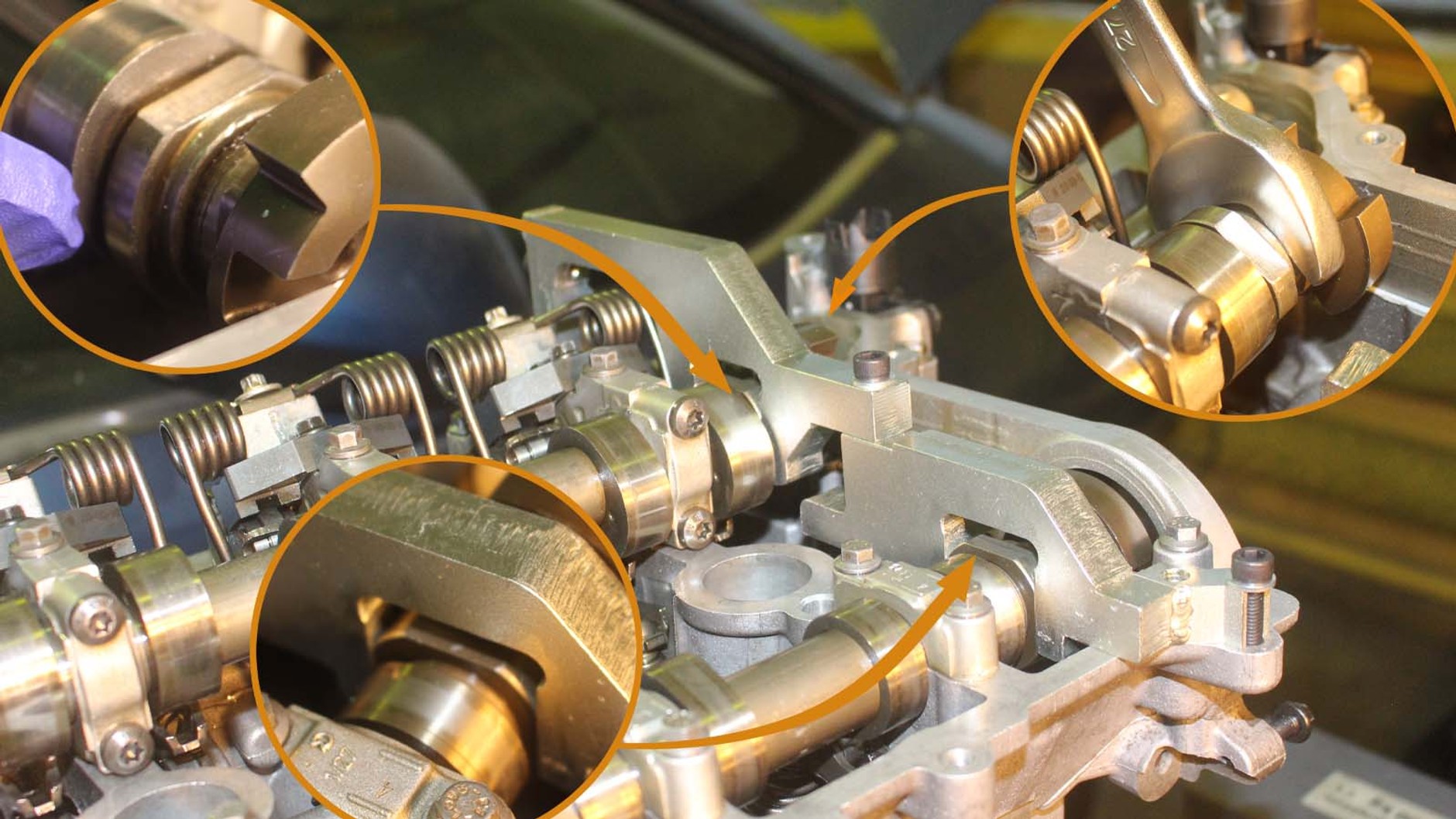

…zaokrąglone elementy wałków muszą były skierowane do dołu (na fot. wskazane palcem, pod kątem około 90 st.) – wtedy założymy blokady wałków (fot. główne oraz dolne kółko). Zaczynamy od blokady wałka wydechowego, następnie ssącego, po czym używamy dodatkowych elementów unieruchamiających blokady (muszą dokładnie przylegać do płaszczyzny głowicy). W prawym górnym rogu widać miejsce na wałku, na które możemy założyć klucz płaski 27 mm (celem przytrzymania wałków podczas dokręcania kół oraz w razie konieczności przekręcenia wałków).

…zaokrąglone elementy wałków muszą były skierowane do dołu (na fot. wskazane palcem, pod kątem około 90 st.) – wtedy założymy blokady wałków (fot. główne oraz dolne kółko). Zaczynamy od blokady wałka wydechowego, następnie ssącego, po czym używamy dodatkowych elementów unieruchamiających blokady (muszą dokładnie przylegać do płaszczyzny głowicy). W prawym górnym rogu widać miejsce na wałku, na które możemy założyć klucz płaski 27 mm (celem przytrzymania wałków podczas dokręcania kół oraz w razie konieczności przekręcenia wałków).

11/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

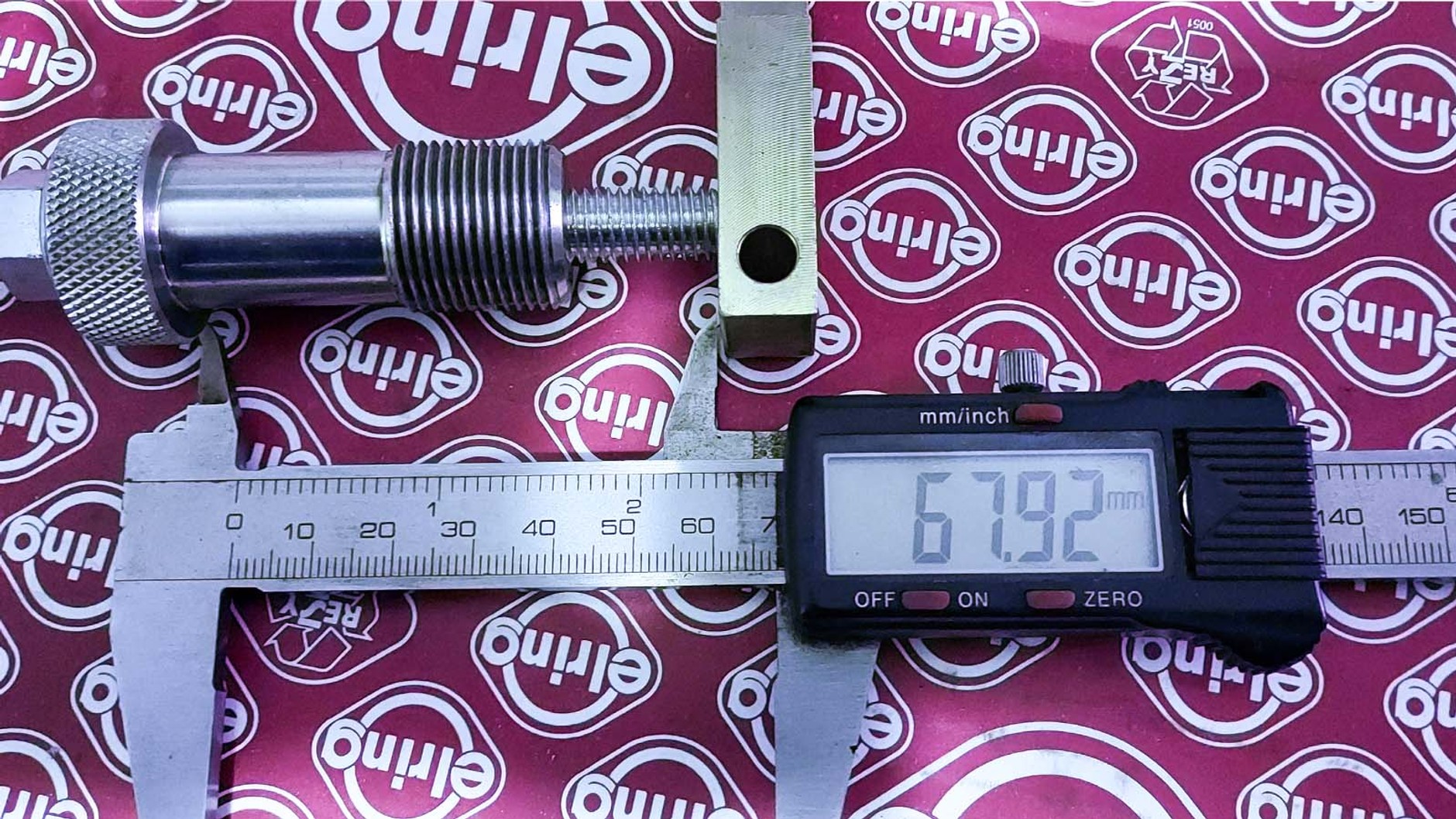

Korzystając z procedury serwisowej, można sprawdzić stopień rozciągnięcia łańcucha. W tym celu ustawiamy właściwie wał korbowy i wałki rozrządu, po czym zakładamy blokady. Następnie luzujemy koła wałków rozrządu i wykręcamy napinacz łańcucha. W jego miejsce wkręcamy "fałszywy" napinacz, po czym śrubę regulacyjną dokręcamy siłą… 0,6 Nm i blokujemy ją nakrętkę. Wykręcamy "fałszywy" napinacz i mierzymy w sposób pokazany na foto (od podstawy wkręconej w kadłub do końca śruby), po czym wynik porównujemy z wymiarem granicznym 73,5 mm (w tym przypadku mamy zapas kilku mm). Uwaga: nawet jeśli nie wymieniamy ostatecznie łańcucha trzeba użyć nowych śrub kół łańcuchowych wałków rozrządu oraz podkładki pod napinacz.

Korzystając z procedury serwisowej, można sprawdzić stopień rozciągnięcia łańcucha. W tym celu ustawiamy właściwie wał korbowy i wałki rozrządu, po czym zakładamy blokady. Następnie luzujemy koła wałków rozrządu i wykręcamy napinacz łańcucha. W jego miejsce wkręcamy "fałszywy" napinacz, po czym śrubę regulacyjną dokręcamy siłą… 0,6 Nm i blokujemy ją nakrętkę. Wykręcamy "fałszywy" napinacz i mierzymy w sposób pokazany na foto (od podstawy wkręconej w kadłub do końca śruby), po czym wynik porównujemy z wymiarem granicznym 73,5 mm (w tym przypadku mamy zapas kilku mm). Uwaga: nawet jeśli nie wymieniamy ostatecznie łańcucha trzeba użyć nowych śrub kół łańcuchowych wałków rozrządu oraz podkładki pod napinacz.

12/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

Przed wymianą napędu rozrządu ustawiamy w odpowiedni sposób wał korbowy i wałki, po czym wszystkie blokujemy (jak na opisanych wcześniej zdjęciach). Dokładne zablokowanie jest bardzo ważne, gdyż ani koła łańcuchowe na wałkach, ani koło na wale korbowym nie mają klinów czy innych elementów ustalających położenie. Teraz można odkręcić koła łańcuchowe z wałków rozrządu, z wału korbowego, wymontować łańcuch wraz z prowadnicami i napinaczem oraz kołem z wału korbowego. Zakładamy nowy łańcuch z prowadnicami, dokręcamy (nowe) śruby trzymające prowadnice (fot. po lewej, moment dolnych śrub 24 Nm, górnej 25 Nm) oraz nową śrubę z wału korbowego (50 Nm+180 stopni). Zakładamy koła łańcuchowe wałków rozrządu i dokręcamy je (oczywiście nowymi śrubami) tak, by mogły się obracać, ale nie przechylały się. Montujemy "fałszywy" napinacz rozrządu i dokręcamy go momentem 0,6 Nm. Teraz dokręcamy koła łańcuchowe momentem 20 Nm+180 stopni. Pozostaje wymienić napinacz "fałszywy" na nowy "prawdziwy", który dokręcamy momentem 20 Nm + 20 stopni. Gdy mamy dokładny opis procedury oraz potrzebne narzędzia to operacja wbrew pozorom prosta i przyjemna.

Przed wymianą napędu rozrządu ustawiamy w odpowiedni sposób wał korbowy i wałki, po czym wszystkie blokujemy (jak na opisanych wcześniej zdjęciach). Dokładne zablokowanie jest bardzo ważne, gdyż ani koła łańcuchowe na wałkach, ani koło na wale korbowym nie mają klinów czy innych elementów ustalających położenie. Teraz można odkręcić koła łańcuchowe z wałków rozrządu, z wału korbowego, wymontować łańcuch wraz z prowadnicami i napinaczem oraz kołem z wału korbowego. Zakładamy nowy łańcuch z prowadnicami, dokręcamy (nowe) śruby trzymające prowadnice (fot. po lewej, moment dolnych śrub 24 Nm, górnej 25 Nm) oraz nową śrubę z wału korbowego (50 Nm+180 stopni). Zakładamy koła łańcuchowe wałków rozrządu i dokręcamy je (oczywiście nowymi śrubami) tak, by mogły się obracać, ale nie przechylały się. Montujemy "fałszywy" napinacz rozrządu i dokręcamy go momentem 0,6 Nm. Teraz dokręcamy koła łańcuchowe momentem 20 Nm+180 stopni. Pozostaje wymienić napinacz "fałszywy" na nowy "prawdziwy", który dokręcamy momentem 20 Nm + 20 stopni. Gdy mamy dokładny opis procedury oraz potrzebne narzędzia to operacja wbrew pozorom prosta i przyjemna.

13/13 Wymiana łańcuchowego napędu rozrządu na przykładzie 1.6 VTi

Andrzej Jedynak / Materiały własne

Kontrola po ustawieniu łańcucha i napinaczy: gdy wszystko mamy skończone obracamy wałem korbowym o 2 obroty i powtórnie blokujemy wał korbowy. Blokady (złączone ze sobą) powtórnie zakładamy na wałki. Jeśli się to nie uda dodatkowo kontrolujemy kąt pomiędzy poziomą płaszczyzną głowicy a pionową płaszczyzną "ssącego" wałka rozrządu (na elemencie służącym do blokowania). Zmierzony kąt musi się mieścić w granicach 89,5-91,5 stopnia. Uwaga: inklinometr mierzy kąt do 90 stopni, potem zaczyna mierzyć pochylenie w drugą stronę – na foto mamy wskazanie odwrotne 88,8 stopnia, czyli mierzony kąt wynosi 90+1,2 st.=91,2 st. – czyli mieści się w dopuszczalnym zakresie. Pozostaje jeszcze montaż koła pasowego wału korbowego (28 Nm), podpory zawieszenia silnika i pokrywy zaworów (2 etapy: 2 Nm następnie 10 Nm, wskazane zachowanie odpowiedniej kolejności dokręcenia śrub).

Kontrola po ustawieniu łańcucha i napinaczy: gdy wszystko mamy skończone obracamy wałem korbowym o 2 obroty i powtórnie blokujemy wał korbowy. Blokady (złączone ze sobą) powtórnie zakładamy na wałki. Jeśli się to nie uda dodatkowo kontrolujemy kąt pomiędzy poziomą płaszczyzną głowicy a pionową płaszczyzną "ssącego" wałka rozrządu (na elemencie służącym do blokowania). Zmierzony kąt musi się mieścić w granicach 89,5-91,5 stopnia. Uwaga: inklinometr mierzy kąt do 90 stopni, potem zaczyna mierzyć pochylenie w drugą stronę – na foto mamy wskazanie odwrotne 88,8 stopnia, czyli mierzony kąt wynosi 90+1,2 st.=91,2 st. – czyli mieści się w dopuszczalnym zakresie. Pozostaje jeszcze montaż koła pasowego wału korbowego (28 Nm), podpory zawieszenia silnika i pokrywy zaworów (2 etapy: 2 Nm następnie 10 Nm, wskazane zachowanie odpowiedniej kolejności dokręcenia śrub).