Craftera 1. generacji produkowano w Niemczech w latach 2006-16. Był to dostawczak wytwarzany w ramach współpracy Volkswagena z Mercedesem, będący bliźniaczą konstrukcją z modelem Sprinter. Niestety, pojazdy te żadnej z marek nie przyniosły chluby, gdyż oprócz wysokiej awaryjności charakteryzowały się dużą podatnością na korozję.

Po nieudanym mariażu Volkswagen nie kontynuował produkcji z Mercedesem, lecz podjął decyzję o budowie fabryki dla Craftera 2. generacji. Wybrano Polskę, nie tylko ze względu na niższe koszty, lecz także dlatego, że tu znajdowało się już duże zaplecze w postaci Volkswagena Poznań, który od 1993 roku ze sporym powodzeniem produkował użytkowe modele VW (m.in. Transportera i Caddy). Łatwiejsza była zarówno logistyka, jak i dostęp do wykwalifikowanej kadry. Fabryka została zbudowana w rekordowym tempie 23 miesięcy i oddana do użytku jesienią 2016 roku. Na jej budowę i wyposażenie wydano 800 mln euro, co w tamtym okresie było największą dotychczasową inwestycją zagraniczną w Polsce. Debiutowi zakładu we Wrześni i nowemu modelowi sprzyjała dobra passa, bowiem kilka tygodni przed otwarciem fabryki Crafter 2. generacji otrzymał tytuł „International Van of the Year 2017”.

- Zakład we Wrześni jest jedną z najnowocześniejszych fabryk motoryzacyjnych na świecie. Imponuje nie tylko swoimi rozmiarami, lecz przede wszystkim funkcjonalnością. Blisko 70 proc. wolumenu produkcyjnego jest wyposażane w zabudowy specjalne i dostosowywane do indywidualnych potrzeb klienta. Tutaj też już w 2019 roku będzie seryjnie produkowana Grand California, czyli kamper na bazie Craftera - powiedział Jens Ocksen, prezes zarządu Volkswagen Poznań

Z roku na rok rośnie produkcja i zatrudnienie

Dalej było już tylko lepiej. Plany produkcyjne rosły, w 2017 roku wyprodukowano ponad 40 tys. Crafterów i bliźniaczych MAN-ów TGE. Żeby nadążyć z zamówieniami płynącymi z całego świata, konieczne było uruchomienie w sierpniu bieżącego roku trzeciej zmiany i zwiększenie zatrudnienia. Na koniec 2016 roku zatrudnionych było 1600 osób, w czerwcu pracowało już ponad 2600, a obecnie zakład funkcjonujący na trzy zmiany daje pracę 3600 osobom. I nie jest to jeszcze kres możliwości fabryki, która docelowo może produkować nawet 100 tys. pojazdów rocznie, co przekłada się na 18 samochodów na godzinę, czyli ok. 420 aut na dobę.

W Izbie Pomiarowej na dwie zmiany pracuje 40 osób, które mierzą, analizują i kontrolują wyprodukowane lub zamówione częściŹródło: Auto Świat

Najnowocześniejsza fabryka aut w Polsce

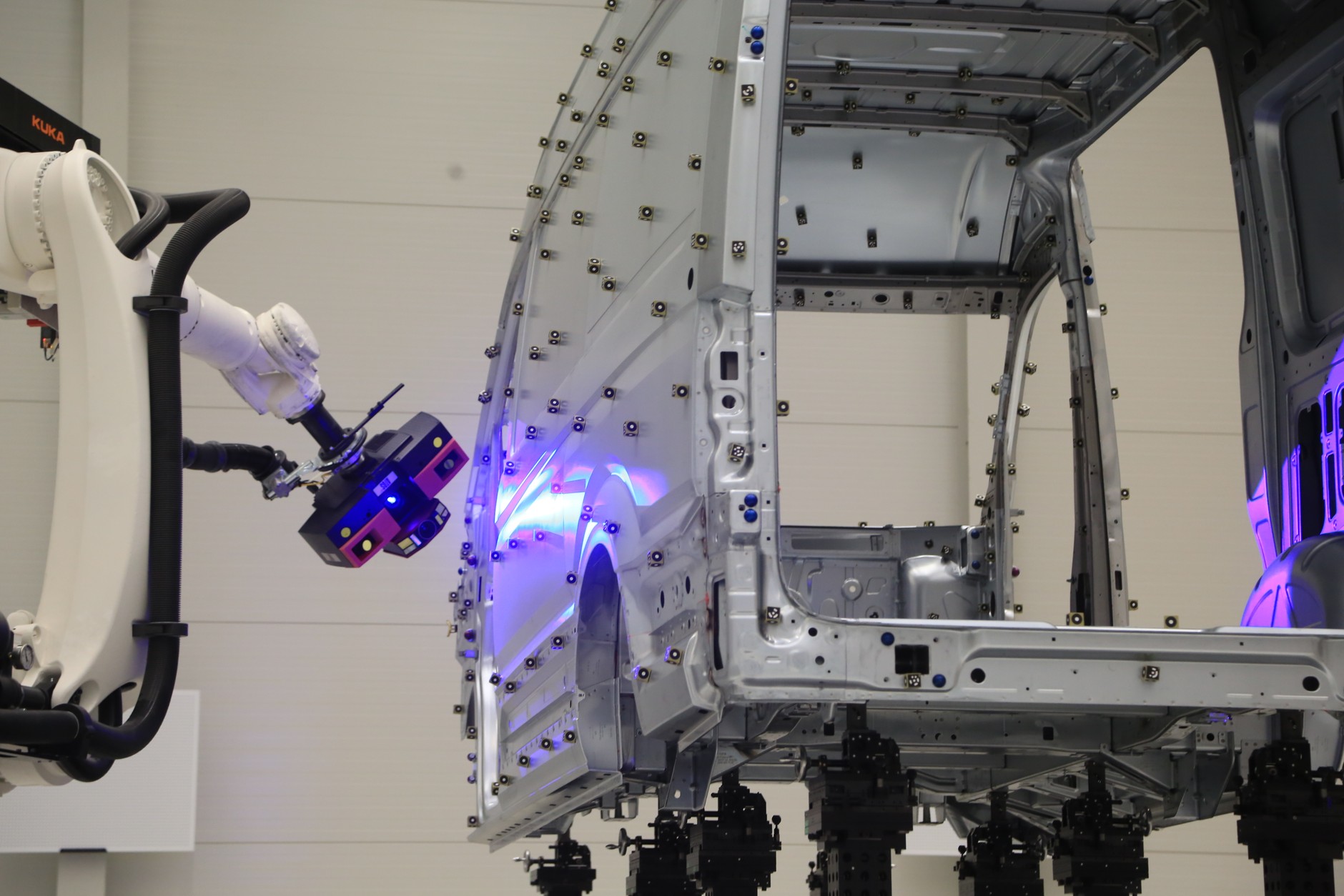

Imponujące we Wrześni są możliwości produkcyjne, a przede wszystkim technologie. Proces podstawowego zabezpieczenia antykorozyjnego (kataforezy) wykonuje się na 300-metrowej linii, która ma 14 stref, w tym wannę o poj. 2400 kubików (2 400 000 l). Do nakładania spoin PVC wykorzystuje się umieszczonego na długim ramieniu robota „Lafette” – może on pracować aż w 7 stopniach swobody. Tak duża liczba płaszczyzn efektywnie zwiększa zakres ustawień głowicy, dzięki której robot może dokładnie aplikować masę wewnątrz pojazdu. Wrażenie zrobiły też: wielopoziomowe regały, na których oczekują nadwozia, tzw. bufor, częste wykorzystanie techniki laserowej do łączenia elementów blacharskich i liczba skanerów optycznych stosowanych w Izbie Pomiarowej. Ten ostatni dział, zatrudniający 40 osób, sprawdza aż 7,5 tys. części rocznie.

Fabryka Volkswagena we Wrześni – naszym zdaniem

Za fabryką Volkswagena we Wrześni przemawia przede wszystkim jej młody wiek, a także zainwestowane potężne pieniądze. Cieszy, że zakład zwiększa możliwości produkcyjne, bo to przekłada się na wzrost zatrudnienia.

Auto Świat

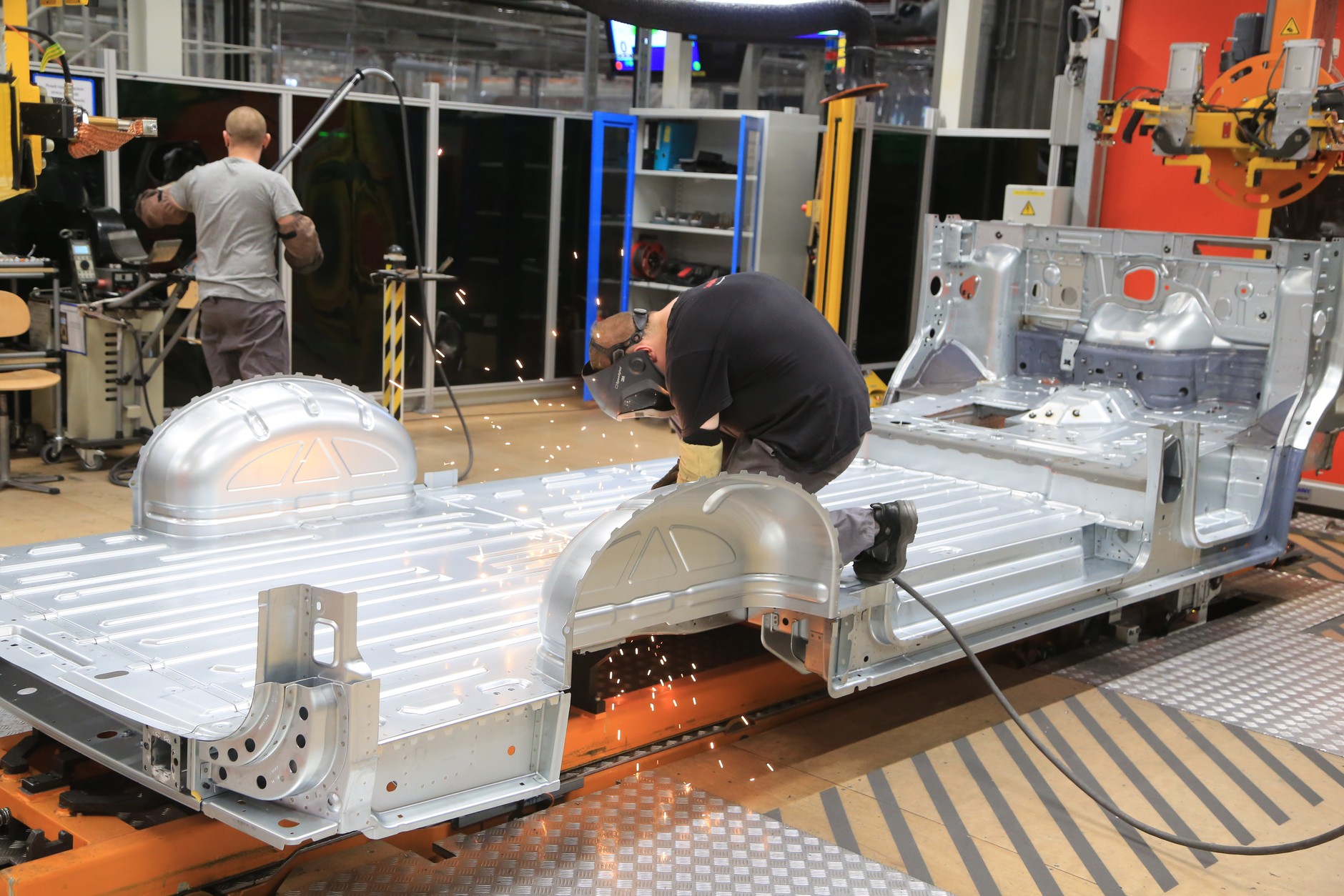

Spawalnia 1. Łączenie przedniej podłogi z ramą odbywa się poprzez spawanie punktowe. Elementy podłogi są łączone przy użyciu lasera.

Spawalnia 1. Łączenie przedniej podłogi z ramą odbywa się poprzez spawanie punktowe. Elementy podłogi są łączone przy użyciu lasera.

Auto Świat

Spawalnia 2. Na tym stanowisku buduje się drzwi. Pracownik ręcznie układa elementy, łączenie odbywa się automatycznie.

Spawalnia 2. Na tym stanowisku buduje się drzwi. Pracownik ręcznie układa elementy, łączenie odbywa się automatycznie.

Auto Świat

Spawalnia 3. Pięć robotów wykonuje prace przy montażu pokrywy silnika. Elementy łączy się za pomocą techniki zgrzewania i klejenia.

Spawalnia 3. Pięć robotów wykonuje prace przy montażu pokrywy silnika. Elementy łączy się za pomocą techniki zgrzewania i klejenia.

Auto Świat

Spawalnia 4. Na innym stanowisku pracownicy dospawują drobne elementy według zamówienia.

Spawalnia 4. Na innym stanowisku pracownicy dospawują drobne elementy według zamówienia.

Auto Świat

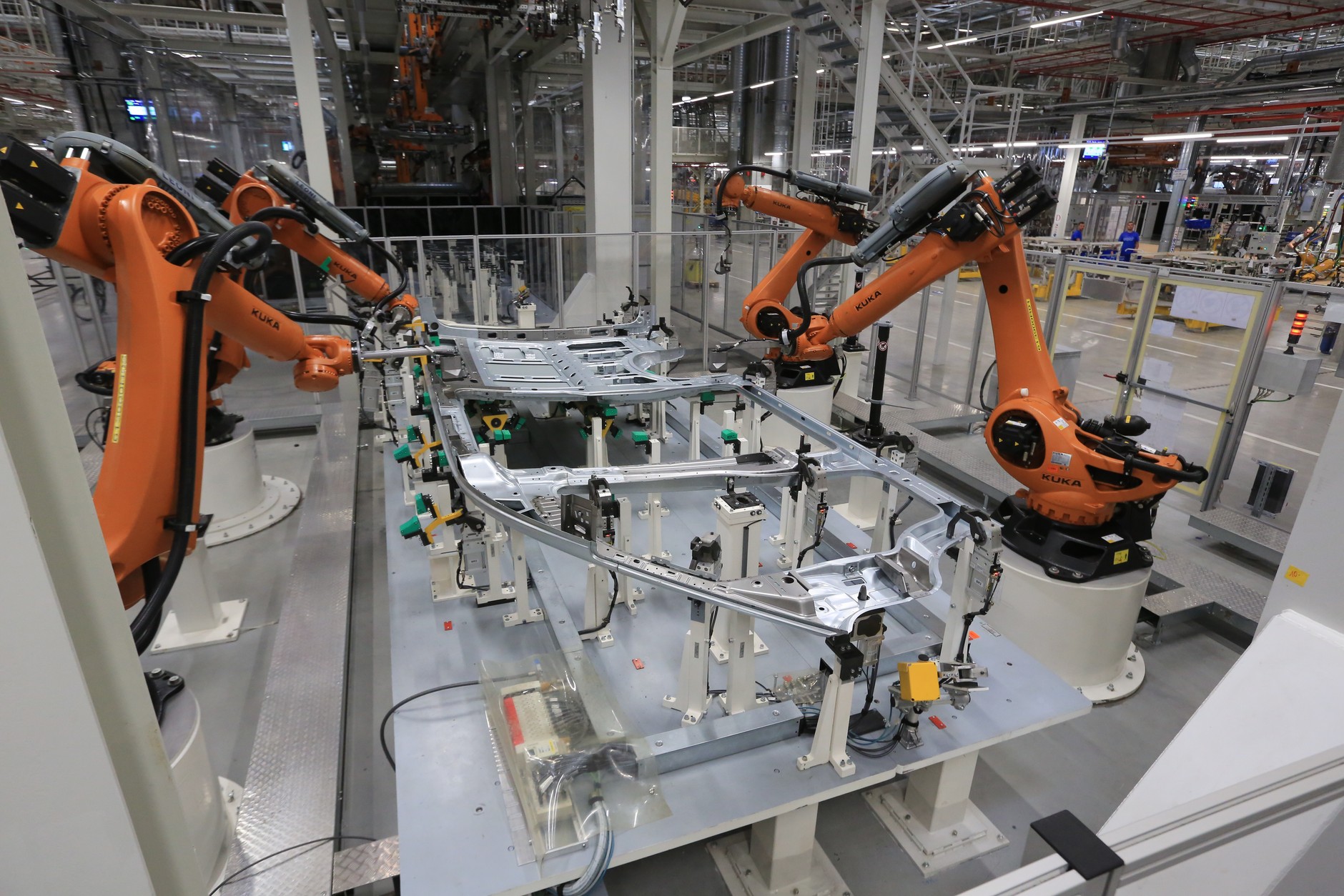

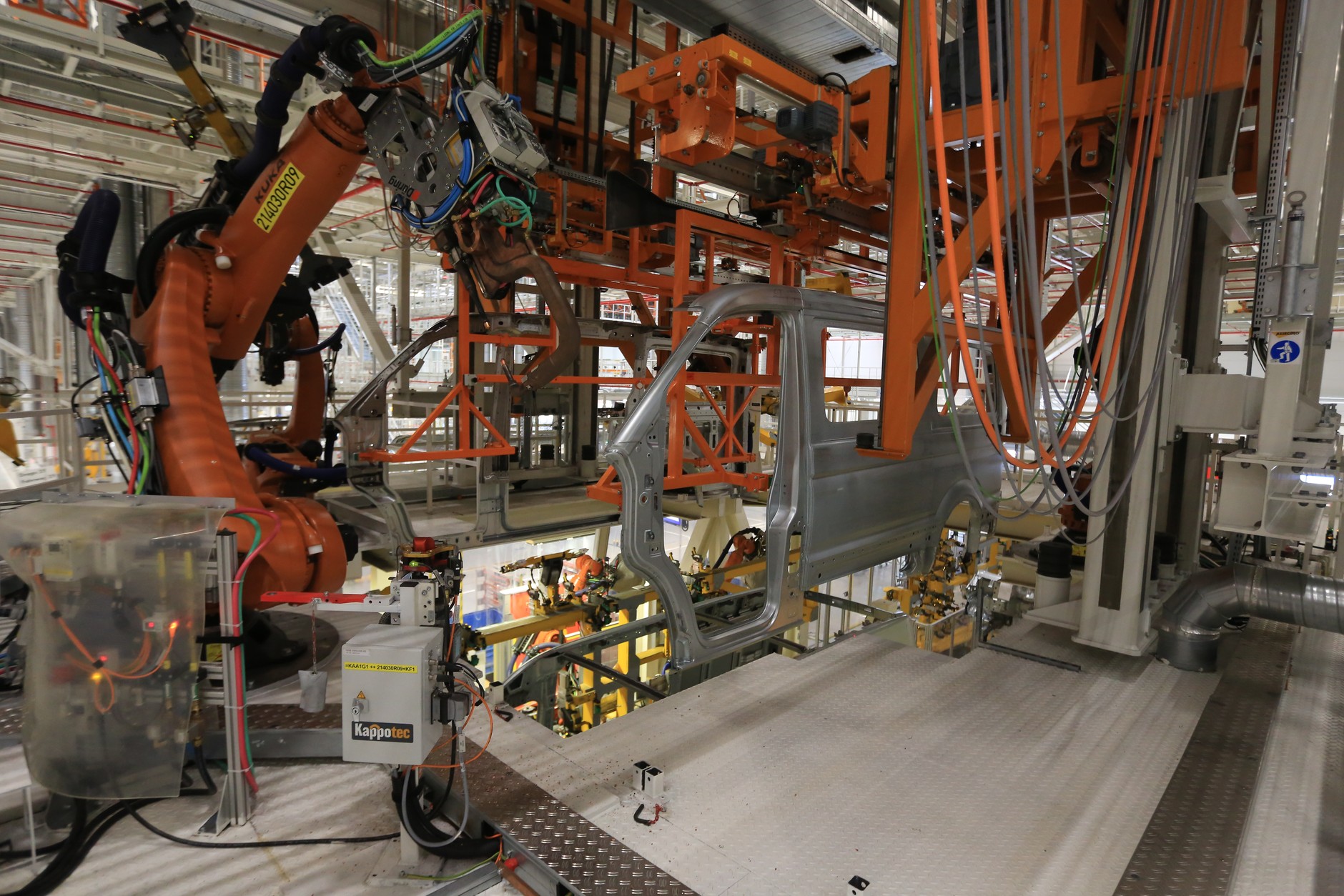

Spawalnia 5. Roboty wykonują montaż bocznego poszycia. Następnie przeprowadza się optyczną kontrolę jakości.

Spawalnia 5. Roboty wykonują montaż bocznego poszycia. Następnie przeprowadza się optyczną kontrolę jakości.

Auto Świat

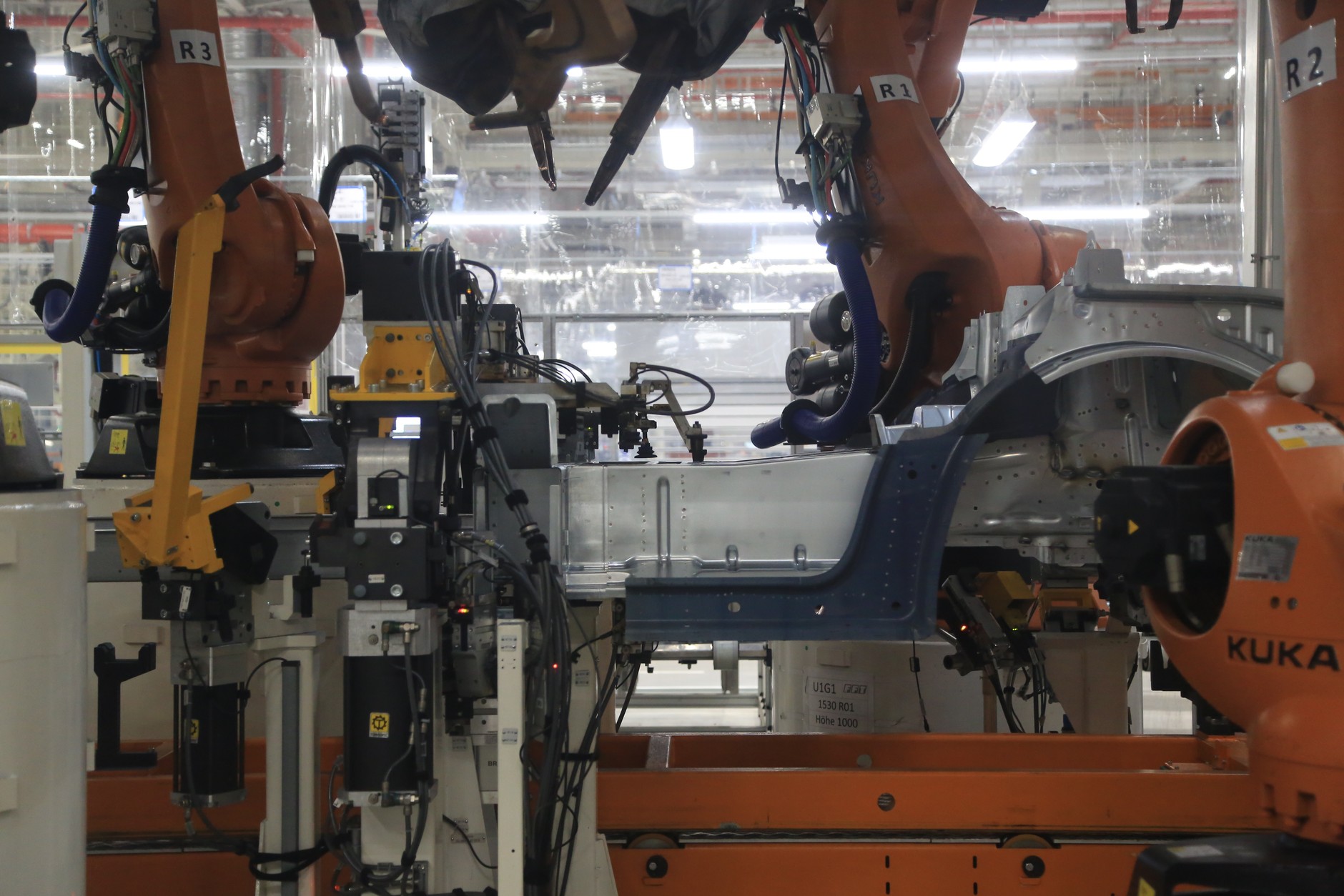

Spawalnia 6. Sześć robotów zgrzewa zewnętrzne i wewnętrzne elementy poszycia. Następnie łączy się je z podłogą.

Spawalnia 6. Sześć robotów zgrzewa zewnętrzne i wewnętrzne elementy poszycia. Następnie łączy się je z podłogą.

Auto Świat

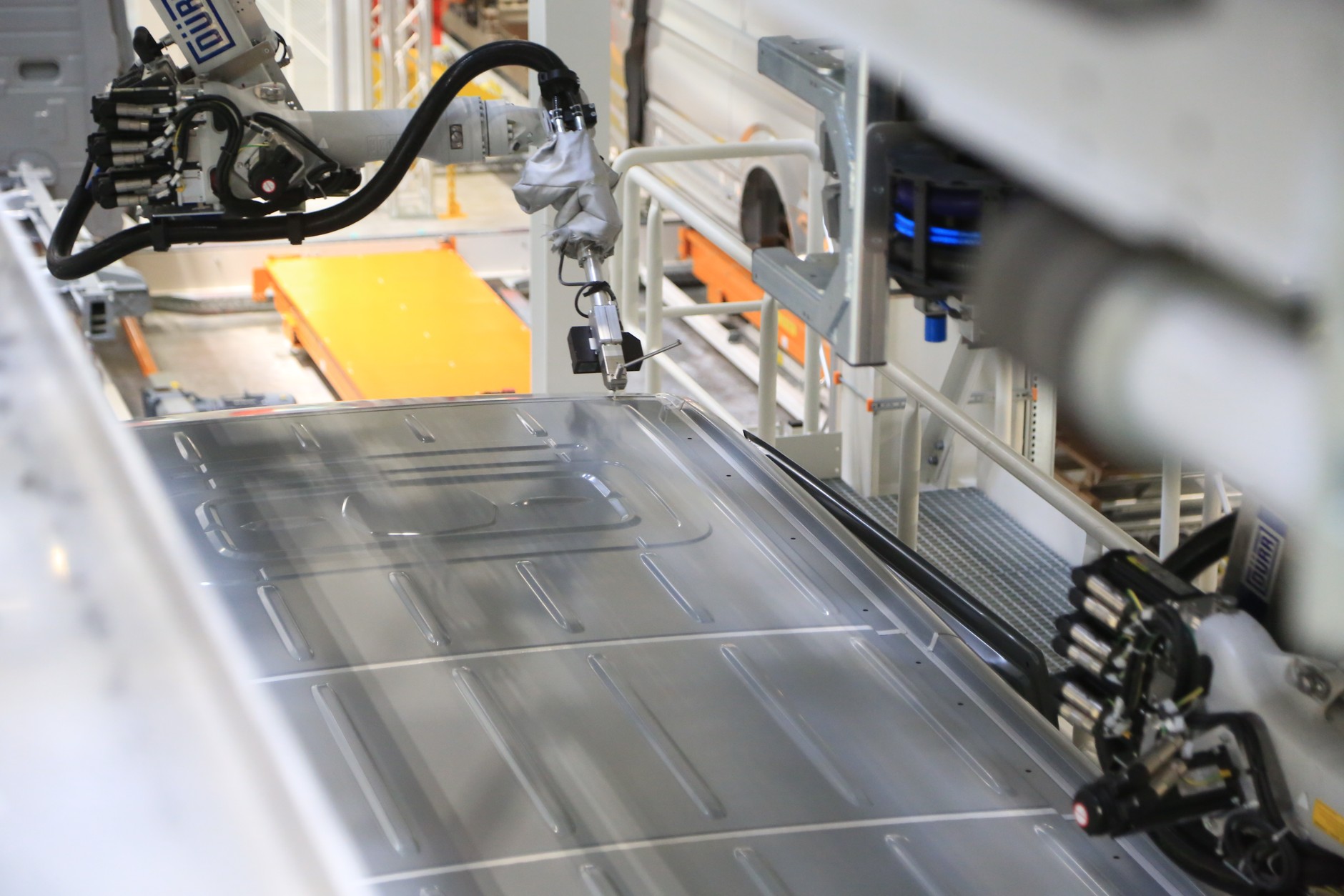

Spawalnia 7. Łączenie elementów dachu z nadwoziem odbywa się przy wykorzystaniu techniki laserowej.

Spawalnia 7. Łączenie elementów dachu z nadwoziem odbywa się przy wykorzystaniu techniki laserowej.

Auto Świat

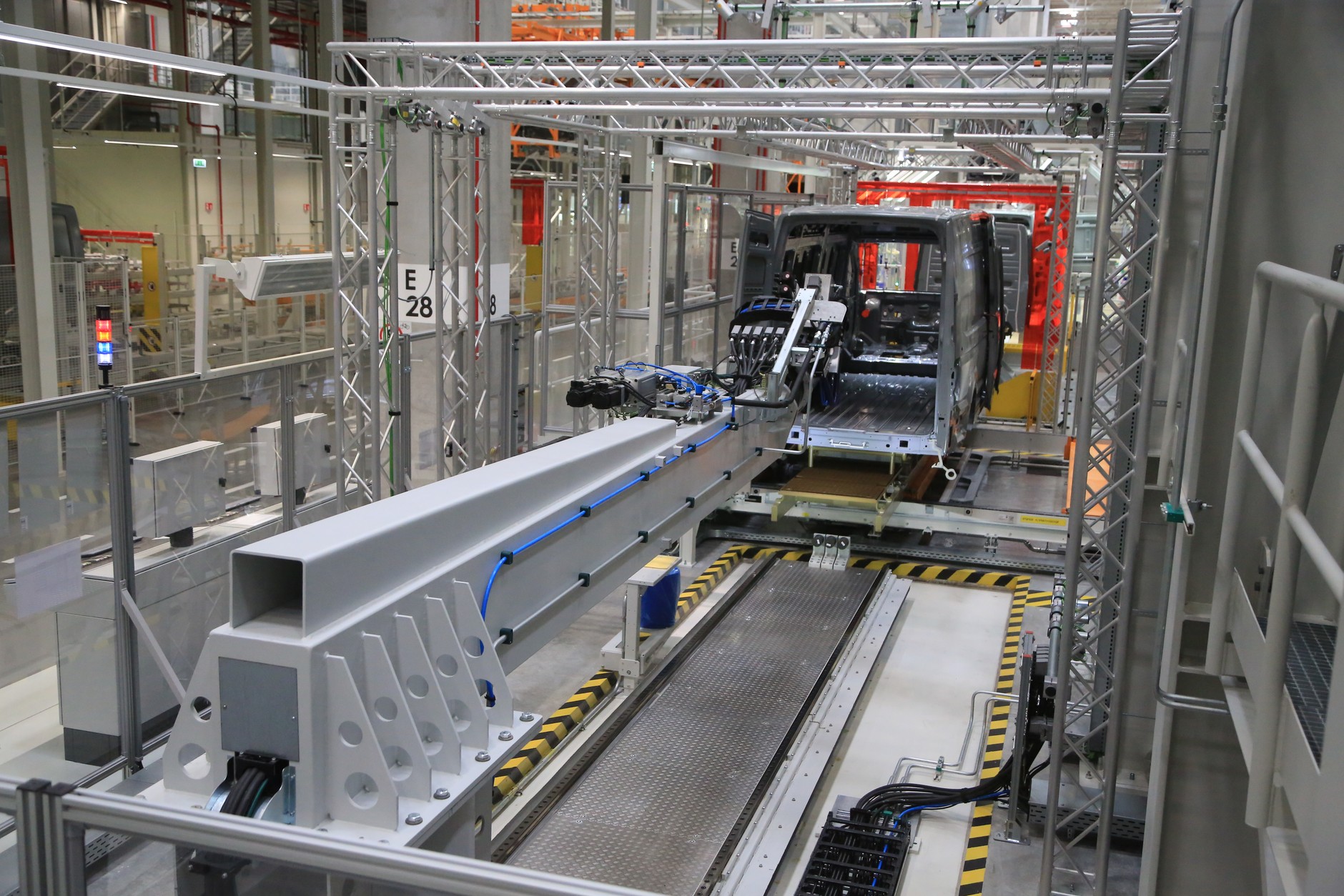

Spawalnia 8. Na tym odcinku linii pojazdy przemieszczają się bokiem. Tu odbywa się montaż drzwi, błotników i pokrywy silnika.

Spawalnia 8. Na tym odcinku linii pojazdy przemieszczają się bokiem. Tu odbywa się montaż drzwi, błotników i pokrywy silnika.

Auto Świat

Lakiernia 1. Nadwozia ze spawalni trafiają na duży regał (bufor). Stąd ruszają do agregatu VBH/KT (300 m), w którym zachodzi proces kataforezy.

Lakiernia 1. Nadwozia ze spawalni trafiają na duży regał (bufor). Stąd ruszają do agregatu VBH/KT (300 m), w którym zachodzi proces kataforezy.

Auto Świat

Lakiernia 2. Stanowisko pomiarowe. Tu czujniki laserowe sprawdzają krzywiznę płaszczyzn. Ponieważ nadwozia mają różny kształt i wielkość, najpierw następuje pomiar karoserii.

Lakiernia 2. Stanowisko pomiarowe. Tu czujniki laserowe sprawdzają krzywiznę płaszczyzn. Ponieważ nadwozia mają różny kształt i wielkość, najpierw następuje pomiar karoserii.

Auto Świat

Lakiernia 3. Robot „Lafette” do spoin PVC. Długie ramię pozwala umieścić manipulator we wnętrzu.

Lakiernia 3. Robot „Lafette” do spoin PVC. Długie ramię pozwala umieścić manipulator we wnętrzu.

Auto Świat

Lakiernia 4. Nakładanie mastyki (wygłusza i zabezpiecza przed uszkodzeniem mech.).

Lakiernia 4. Nakładanie mastyki (wygłusza i zabezpiecza przed uszkodzeniem mech.).

Auto Świat

Lakiernia 5. Zanim karoseria zostanie pomalowana, oczyszcza się ją z pyłków piórami strusia emu oraz sprężonym powietrzem.

Lakiernia 5. Zanim karoseria zostanie pomalowana, oczyszcza się ją z pyłków piórami strusia emu oraz sprężonym powietrzem.

Auto Świat

Lakiernia 6. Pierwsza warstwa to podkład (3 kolory), kolejna – lakier bazowy (12) i bezbarwny.

Lakiernia 6. Pierwsza warstwa to podkład (3 kolory), kolejna – lakier bazowy (12) i bezbarwny.

Auto Świat

Lakiernia 7. Po wysuszeniu karoseria trafia na linię odbioru. Sprawdza się, czy lakier nie ma wad i ew. je koryguje.

Lakiernia 7. Po wysuszeniu karoseria trafia na linię odbioru. Sprawdza się, czy lakier nie ma wad i ew. je koryguje.

Auto Świat

Lakiernia 8. Kolejny etap to naklejanie logo, folii ochronnych i uszczelnianie połączeń blach.

Lakiernia 8. Kolejny etap to naklejanie logo, folii ochronnych i uszczelnianie połączeń blach.

Auto Świat

Lakiernia 9. Zanim nadwozie opuści lakiernię, w profile zamknięte wpuszcza się pod ciśnieniem wosk. Do wypełnienia jest aż 180 punktów!

Lakiernia 9. Zanim nadwozie opuści lakiernię, w profile zamknięte wpuszcza się pod ciśnieniem wosk. Do wypełnienia jest aż 180 punktów!

Auto Świat

Montaż 1. Pierwsze czynności to: demontaż drzwi, montaż uszczelek i deski rozdzielczej.

Montaż 1. Pierwsze czynności to: demontaż drzwi, montaż uszczelek i deski rozdzielczej.

Auto Świat

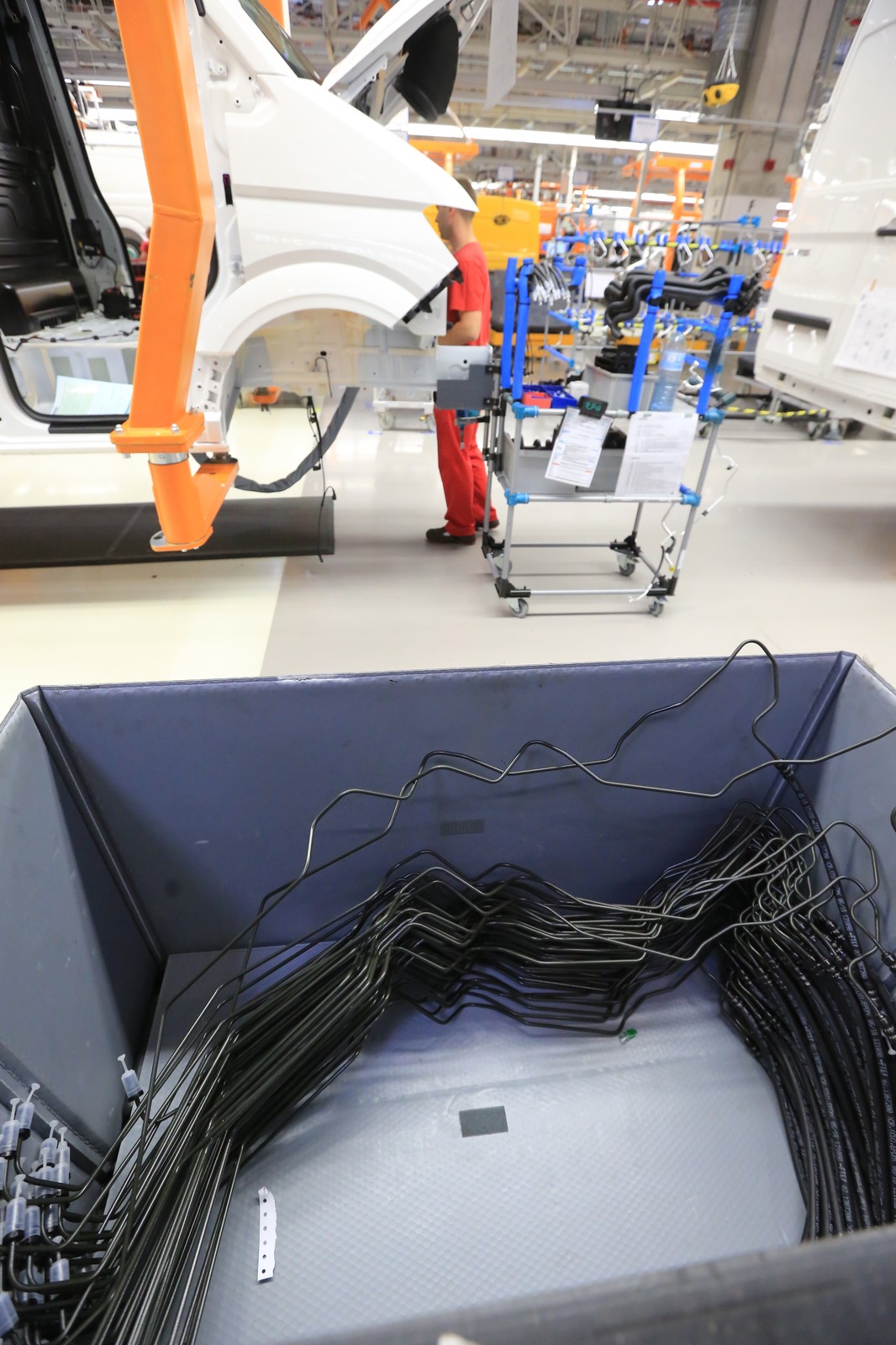

Montaż 2. Przy użyciu manipulatora ściana działowa trafia do auta. Robot montuje szybę.

Montaż 2. Przy użyciu manipulatora ściana działowa trafia do auta. Robot montuje szybę.

Auto Świat

Montaż 3. Na kolejnych stanowiskach przytwierdza się podłogę, tapicerkę i tylne światła.

Montaż 3. Na kolejnych stanowiskach przytwierdza się podłogę, tapicerkę i tylne światła.

Auto Świat

Montaż 4. Tu odbywa się montaż układów: hamulcowego, chłodzenia oraz klimatyzacji.

Montaż 4. Tu odbywa się montaż układów: hamulcowego, chłodzenia oraz klimatyzacji.

Auto Świat

Montaż 5. Kolejny etap to mocowanie zawieszenia tylnej osi (resorów i amortyzatorów).

Montaż 5. Kolejny etap to mocowanie zawieszenia tylnej osi (resorów i amortyzatorów).

Auto Świat

Montaż 6. Wózki samojezdne dostarczają zespół napędowy i następuje tzw. ożenek.

Montaż 6. Wózki samojezdne dostarczają zespół napędowy i następuje tzw. ożenek.

Auto Świat

Montaż 7. Pracownicy montują chłodnicę, reflektory, zderzak i tworzywa wewnętrzne.

Montaż 7. Pracownicy montują chłodnicę, reflektory, zderzak i tworzywa wewnętrzne.

Auto Świat

Montaż 8. Montaż wyposażenia wg specyfikacji: fotele, zabudowa galerii dachowej i dźwigni zmiany biegów.

Montaż 8. Montaż wyposażenia wg specyfikacji: fotele, zabudowa galerii dachowej i dźwigni zmiany biegów.

Auto Świat

Montaż 9. Biorąc pod uwagę, że co 3 min auto przemieszcza się na linii, ręczny montaż kół byłby uciążliwy.

Montaż 9. Biorąc pod uwagę, że co 3 min auto przemieszcza się na linii, ręczny montaż kół byłby uciążliwy.

Auto Świat

Montaż 10. Teraz czas na zderzak i – w zależności od zamówienia – hak i podstopnicę.

Montaż 10. Teraz czas na zderzak i – w zależności od zamówienia – hak i podstopnicę.

Auto Świat

Montaż 11. Po założeniu kierownicy, airbagów i uzbrojonych drzwi wykonuje się test.

Montaż 11. Po założeniu kierownicy, airbagów i uzbrojonych drzwi wykonuje się test.

Auto Świat

Montaż 12. Ostatnie etapy: kontrola w tunelu świetlnym, geometria, testy – szczelności i drogowy.

Montaż 12. Ostatnie etapy: kontrola w tunelu świetlnym, geometria, testy – szczelności i drogowy.