- Dębica to jedna z najbardziej rozpoznawalnych polskich marek. Produkcja opon w zakładzie, który odwiedziłem, ruszyła tuż przed II wojną światową

- Polska fabryka jest jednym z największych zakładów oponiarskich w Europie. Od połowy lat 90. jej większościowym udziałowcem jest amerykański koncern The Goodyear Tire & Rubber Company

- W dniu mojej wizyty większość produkowanych w Dębicy opon miała logo Goodyear, wśród opon do ciężarówek widziałem też te pod marką Sava

- W wielu miejscach znajdują się stojaki z formularzami do zgłaszania wniosków, problemów, awarii. Pracownicy są angażowani w optymalizację procesów produkcji

- Dużo czytania, a mało czasu? Sprawdź skrót artykułu

Z czym wam się kojarzy Dębica? Idę o zakład, że większość przypadkowych przechodniów w innych częściach Polski, zapytanych o Dębicę, prędzej odpowie, że kojarzy się ona z oponami, niż precyzyjnie wskaże, gdzie szukać jej na mapie. Ale to przecież nic strasznego! Myślę, że podobnie byłoby, gdyby Niemców spytać o Fuldę. No więc gwoli wyjaśnienia: Dębica to miasto w województwie podkarpackim, które leży nad rzeką Wisłoką, liczy ok. 42 tys. mieszkańców. A że kojarzy się z oponami, to nic dziwnego, bo oponiarska historia tego miasta zaczęła się jeszcze w 1937 r., kiedy to podjęto decyzję, żeby właśnie w Dębicy zlokalizować filię poznańskiej fabryki opon Stomil. Pierwsze opony wyprodukowano w dębickiej fabryce w marcu 1939 r., a cała ówczesna produkcja odbywała się na potrzeby Wojska Polskiego. Rozwój fabryki przerwał wybuch II Wojny Światowej. Po wojnie udało się odtworzyć zakład i rozpoczęto produkcję opon, najpierw rowerowych, później samochodowych. To właśnie w Dębicy, w zakładach, które wtedy nazywały się Dębickie Zakłady Opon Samochodowych Stomil, powstawały opony, na których jeździły Duże Fiaty, Maluchy i Polonezy: Stomil D-90 Rekord, czy produkowane przez kilkadziesiąt lat opony D124. Dębicki zakład był jednym z niewielu przemysłowych gigantów z czasów PRL-u, które poradziły sobie z transformacją po zmianie ustroju.

Dalsza część tekstu pod materiałem wideo:

- Przeczytaj także: Kto ma auto i na czas złoży deklarację IN-1, zapłaci 10-krotnie mniej

"Janie, Dębica!" – reklama, którą znał każdy

W burzliwych czasach wczesnego kapitalizmu lat 90. o Dębicy zrobiło się głośno, bo marka ta, jako jedna z pierwszych, dostrzegła znaczenie zakrojonych na szeroką skalę kampanii reklamowych w mediach. Praktycznie każdy, kto oglądał wówczas telewizję lub słuchał radia, znał hasło "Janie, Dębica!", a większość kierowców potrafiła nawet wymienić nazwy najpopularniejszych modeli opon tej marki – Passio i Frigo. Ta rozpoznawalność marki utrzymała się do dziś, bo według badań opinii społecznej, poziom rozpoznawalności marki Dębica w Polsce sięga 85 proc., a niemal 40 proc. polskich kierowców uwzględnia opony tej marki podczas poszukiwania ogumienia do swoich aut. Spośród tych 85 proc. respondentów deklarujących znajomość marki, zapewne tylko część wie, że większościowym udziałowcem Firmy Oponiarskiej Dębica S.A. jest od połowy lat 90. amerykański koncern The Goodyear Tire & Rubber Company, a dębicka zakład jest największą fabryką koncernu Goodyear w Europie. Moce produkcyjne tego zakładu to 15 milionów opon rocznie – to z grubsza tyle, ile wynosi roczny popyt na opony w Polsce. Choć tak naprawdę, to do takiej wydajności zakład dopiero wraca, bo w ubiegłym roku część fabryki zniszczył pożar, ale po pierwsze – ogień udało się opanować szybko, a po drugie – w niesamowitym tempie odtwarzana jest spalona część zakładu. Przy czym, "odtwarzana" to w tym przypadku nie do końca właściwe słowo, po pożarze do odbudowanej hali trafiają inne, nowocześniejsze niż dotychczas maszyny, przystosowane do produkcji takich opon, jakich teraz oczekuje rynek – czyli coraz większych.

Tyle pogadanki historycznej, czas zwiedzać zakład, który zajmuje ponad 56 hektarów. Wytwarzane są w nim nie tylko opony do aut osobowych i ciężarowych, ale też półprodukty wykorzystywane w innych fabrykach opon.

Jak powstają opony?

Tym, co od początku zwraca uwagę w fabryce, to nacisk na rolę, którą odgrywają tu pracownicy. W każdej części zakładu znajdują się tablice, na których znajdują się informacje, jaki zespół odpowiada za dany etap produkcji i czym zajmują się jego poszczególni członkowie. Druga ciekawostka – w wielu miejscach znajdują się też specjalne stojaki z formularzami do zgłaszania wniosków, problemów, awarii. Pracownicy są angażowani w optymalizację procesów produkcyjnych, zapewnienie bezpieczeństwa w miejscu pracy. Byłem już w kilku fabrykach opon – w tej nacisk na zaangażowanie pracowników w proces produkcji i jego optymalizację, widać najbardziej.

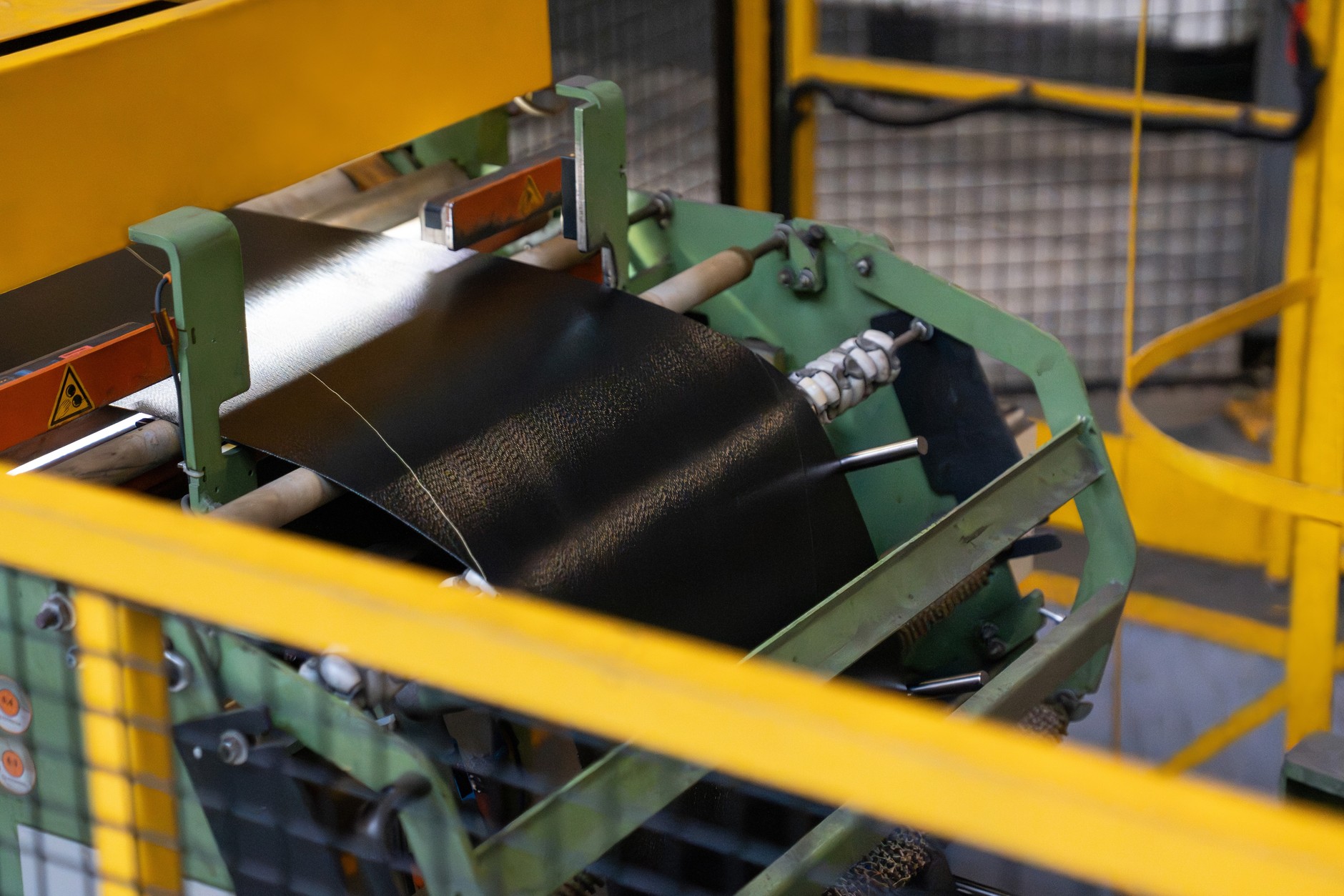

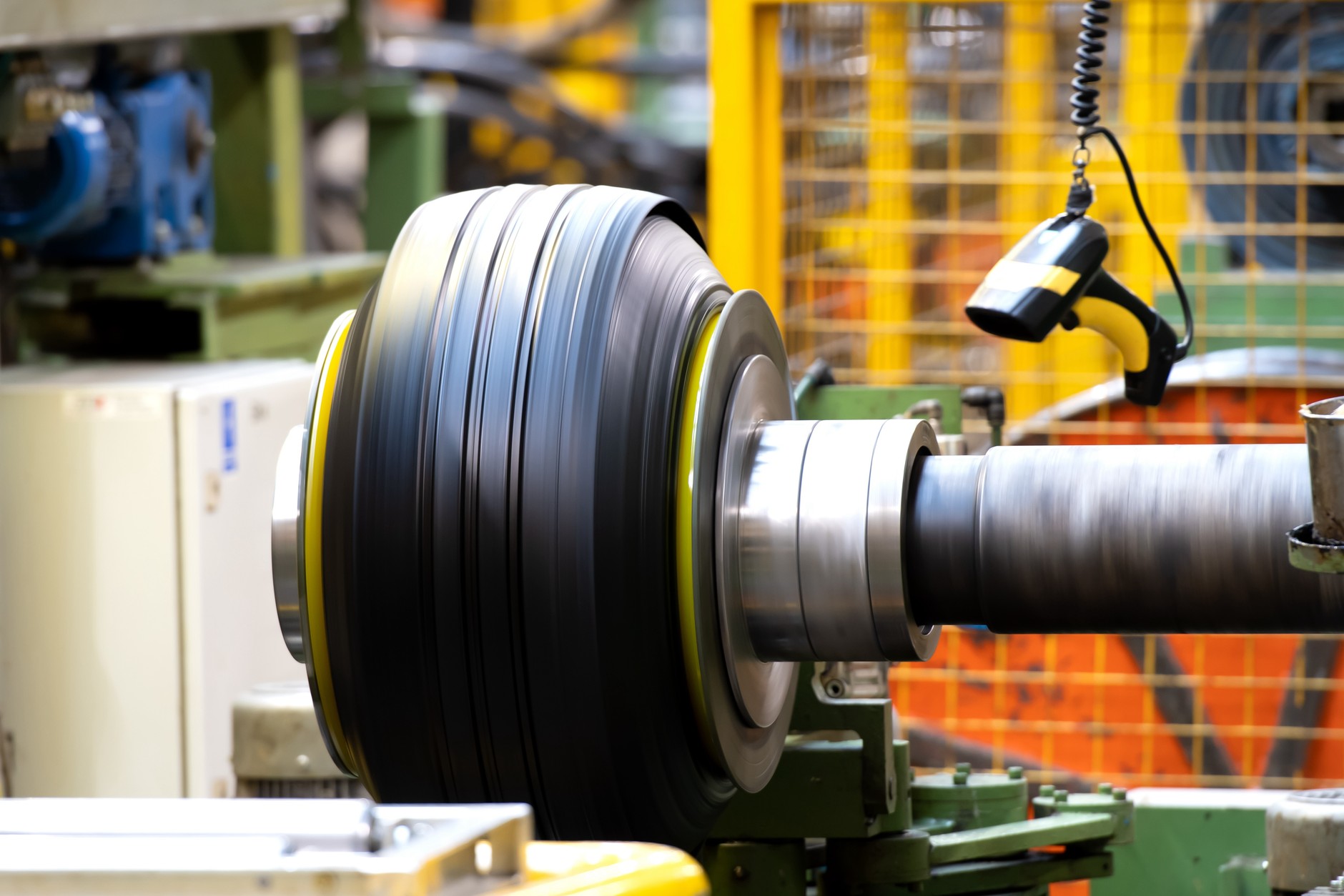

Bez wnikania w szczegóły: początek linii produkcyjnej wygląda tak, jak we wszystkich tego typu zakładach – komponenty mieszanek gumowych (m.in. kauczuki naturalne i syntetyczne, sadze, wypełniacze, przyspieszacze, oleje i inne składniki dodawane w proporcjach będących tajemnicą firmy) trafiają do wielkich mikserów, gdzie są mieszane i wyrabiane, następnie wyrabia się z nich szerokie wstęgi lub płaty. Przy czym mieszanki mogą być najróżniejsze – nie tylko do różnych opon, ale nawet do różnych części składowych opony. Jest głośno, gorąco, a do zapachu podgrzewanej gumy trzeba się przyzwyczaić.

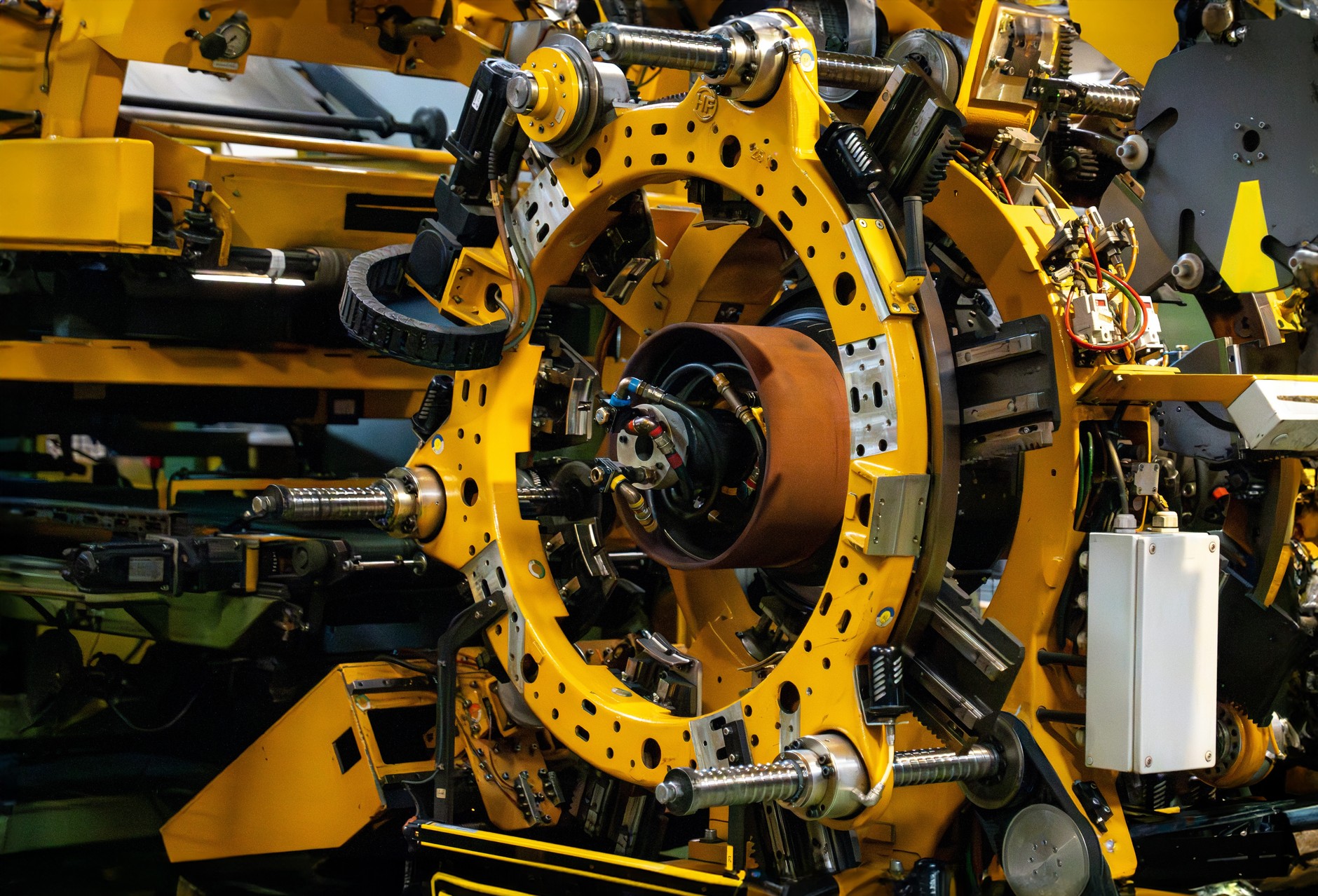

Z mieszanek wytłaczane są elementy profilowane opony, elementy tkaninowo-gumowe i stalowo-gumowe przygotowywane są w procesie kalandrowania – na tkaninę obustronnie naprasowywana jest warstwa odpowiedniej mieszanki gumowej. Nagumowywane są też elementy wykonane z drutu stalowego. Później z tych wszystkich kilkunastu lub więcej elementów budowana jest surowa opona, która zaczyna na tym etapie wyglądać podobnie do finalnego produktu. Ostateczny kształt i właściwości nadawane są oponom w procesie wulkanizacji w prasach wulkanizacyjnych – potrzebna są do tego wysoka temperatura, ciśnienie i odpowiednio dobrany dla różnych typów opon czas. W prasie wulkanizacyjnej surowa opona poddawana jest naciskom rzędu kilkuset ton! Później opony trzeba jeszcze wykończyć i poddać kontroli jakości i – w zasadzie – gotowe.

Fabryka opon w Dębicy: największe zaskoczenie

Co jeszcze mnie zdziwiło w dębickiej fabryce? Byłem zarówno w części, w której wytwarzane są opony do aut osobowych, jak i w tej, w której powstają opony do ciężarówek. Przyglądałem się dokładnie oponom, które opuszczały prasy wulkanizacyjne i trafiały na stanowiska kontroli jakości. I wiecie co? Nie udało mi się dostrzec ani jednej sztuki z logo Dębicy! Niech was nie zmylą zdjęcia w materiale – ze względu na tajemnice firmy, dziennikarzom w fabryce nie wolno fotografować, a fotografie dołączone do materiału, dostałem od producenta, który pokazuje to, co chce pokazać.

W dniu, w którym byłem w fabryce, większość produkowanych w niej opon miała logo Goodyear, wśród opon do ciężarówek widziałem też te pod marką Sava. W gruncie rzeczy, nic w tym dziwnego, bo z briefingu przed zwiedzaniem fabryki dowiedziałem się, że poza oponami marki Dębica, wytwarzana są tam też różne modele opon marek takich jak m.in. Goodyear, Dunlop, Fulda, Sava, Kelly Tires, Voyager. Dlaczego nie widziałem żadnych Dębic na produkcji? Prawdopodobnie trafiłem po prostu na taki dzień – bo nowoczesne fabryki opon budowane są tak, żeby mogły działać tak elastycznie, jak tylko się da, realizując konkretne zamówienia. W dzisiejszych czasach duże stany magazynowe w fabrykach to tylko niepotrzebna rozrzutność więc na halach widać tylko to, co aktualnie jest wytwarzane. To, że jednego dnia z pras wulkanizacyjnych wychodzą Goodyeary, nie znaczy, że kolejnego nie będą top Savy, Dębice czy Fuldy. No i na produkcję opon z logo Dębica dębicki zakład nie ma wcale monopolu – jeśli jest taka potrzeba, to są one produkowane także w Niemczech, Słowenii, czy w innych, europejskich zakładach koncernu. Nie zdziwcie się więc, widząc na półce opony Dębica "Made in Germany", "Made in France" – to tak samo normalne, jak "niemieckie" opony Fulda czy "amerykańskie" opony Goodyear z napisem "Made in Poland".

- Przeczytaj także: Dziś ruszyły masowe kontrole drogowe. Gdy policjant to zauważy, nie będzie litości

Wywiad z dyrektorem Fabryki Opon Dębica

Ile opon Dębica powstaje w Dębicy? Czy opony Dębica z fabryk w różnych krajach różnią się między sobą? Na te pytania znajdziecie odpowiedź w mojej rozmowie z Marko Nahtigalem, dyrektorem fabryki i członkiem zarządu Firmy Oponiarskiej Dębica S.A.

Piotr Szypulski: Rozpoczął Pan pracę w firmie Goodyear jeszcze w latach 90., pracował Pan wówczas przy produkcji opon, proces wytwarzania opon zna Pan od podszewki. Jak w ciągu tych lat zmieniła się technologia produkcji opon?

Marko Nahtigal: W ubiegłym roku świętowaliśmy 125-lecie firmy Goodyear. Sam proces produkcji opon w ciągu tych 125 lat w zasadzie się nie zmienił. Robimy to samo co wtedy. Produkujemy mieszankę gumową, mieszamy ją, rozdrabniamy, budujemy surowe opony (przyp. redakcji: ang. "green tire" – określenie opony przed procesem wulkanizacji), które później wulkanizujemy. To, co się zmieniło, to rozmiary opon. Kiedy byliśmy młodzi, a przynajmniej, kiedy ja byłem młody – 17 cali to było coś, to były wtedy wielkie opony! Teraz 17 cali to najwyżej średni rozmiar opony do aut osobowych. Dziś można kupić opony w rozmiarach 22, 23 czy 24 cale. Osiągi opon też się bardzo zmieniły, głównie dzięki temu, że wprowadziliśmy nowe technologie i materiały. Wiele z tych nowych materiałów to materiały odnawialne, produkowane w sposób zrównoważony.

W przeszłości, kiedy zaczynałem pracę w fabryce opon, ówczesny manager mówił, że w przypadku opon ważne jest to, żeby były czarne, okrągłe i z dziurą w środku. W tamtych czasach nikt się nie przejmował pomiarami jednorodności opony (tire uniformity – przyp. redakcji), oceniano tylko widoczne defekty opon. Dopiero w ciągu ostatnich 20-30 lat wprowadzono precyzyjne badania produkowanych opon.

Poprawiła się jakość opon, opony mają coraz lepsze osiągi, a teraz idziemy w kierunku coraz bardziej zrównoważonej produkcji i coraz bardziej zrównoważonych materiałów.

Polska to kraj, w którym koszty energii są stosunkowo wysokie, koszty pracy też rosną. Czy nadal opłaca się tu produkować opony? Czy nie obawia się Pan konkurencji z Chin?

Oczywiście, zawsze bierzemy pod uwagę konkurencję z Chin, bo jest rzeczywiście mocna. 20 lat temu w Dębicy produkowaliśmy tylko opony segmentu B, w rozmiarach od 12 do 15 cali…

Taki był wtedy polski rynek…

Nie tylko polski. Tak wyglądała większość rynków europejskich. Teraz wygląda to zupełnie inaczej. W przypadku małych, tanich opon konkurowanie z firmami z Chin może być rzeczywiście trudne. Tyle że my wcale nie chcemy konkurować w tych coraz mniej atrakcyjnych segmentach. Produkujemy coraz większe opony, z coraz większą wartością dodaną. Zmieniamy nasze portfolio. Już teraz ponad połowa wytwarzanych przez nas opon to opony od 17 cali w górę. Nie zamierzamy się ścigać w najniższych segmentach, przebudowujemy naszą fabrykę tak, żeby wytwarzać opony najwyższych segmentów, o najwyższych parametrach. Tak widzimy naszą przyszłość.

Podczas zwiedzania fabryki bardzo dokładnie przyglądałem się oponom, które właśnie były produkowane. Chociaż jesteśmy w Dębicy, nie zauważyłem dziś ani jednej opony marki Dębica – widziałem mnóstwo opon marek Goodyear, Fulda, Dunlop, Sava. Jaki procent opon marki Dębica wytwarzanych jest w fabryce w Dębicy?

Wciąż jest tak, że większość opon marki Dębica wytwarzanych jest w Dębicy. Ale oczywiście produkujemy tu też opony innych marek należących do grupy Goodyear. Dębica nie ma w swoim portfolio zbyt wielu opon w rozmiarach 18, 19, 20, czy 22 cali, a nasz zakład zmienia się w takim kierunku, żeby to właśnie opony segmentu "A" stanowiły większość produkcji.

A co z oponami całorocznymi? Są one coraz bardziej popularne na europejskim rynku, a popyt na nie wydaje się z roku na rok coraz większy. Jaki udział w produkcji dębickiej fabryki stanowią opony całoroczne?

Opony całoroczne produkujemy od 2010-2011 r. Na początku była to produkcja na małą skalę, ale przez kolejne lata zwiększyliśmy ją pięciokrotnie. Wzrost jest więc wysoki, ale na tle całej naszej produkcji to wciąż niewielki udział — produkcja opon całorocznych rzeczywiście rośnie, ale nie są to wzrosty dramatycznie duże.

Rosnące zainteresowanie oponami całorocznymi na rynku jest widoczne, ale doskonale zdajemy sobie sprawę, do jakiej grupy klientów są one skierowane. Zwykle są to osoby, które jeżdżą głównie po miastach, z umiarkowanymi prędkościami i pokonują niewielkie dystanse. Klienci, którzy jeżdżą dużo, nadal będą wybierali opony sezonowe – letnie i zimowe – ze względu na ich lepsze osiągi, zwłaszcza przy wyższych prędkościach.

Zakład w Dębicy może wyprodukować ok. 15 mln opon rocznie To mniej więcej tyle, ile rocznie sprzedaje się opon w Polsce. Moglibyście pokryć w zasadzie całe zapotrzebowanie naszego rynku...

Takie były nasze możliwości produkcyjne przed pożarem, do którego doszło w sierpniu ubiegłego roku. Teraz jesteśmy na najlepszej drodze, żeby już wkrótce, w IV kwartale tego roku, wrócić do optymalnej mocy naszego zakładu. Jesteśmy największą fabryką Goodyeara w Europie i to z dużą przewagą przed innymi zakładami koncernu. Porównywalne zakłady Goodyeara znajdują się w Azji, w Ameryce Północnej i Południowej.

Czy opony produkowane w Dębicy są eksportowane wyłącznie na rynki europejskie, czy również gdzieś dalej?

Zaopatrujemy głównie rynek europejski, niewielka część opon, np. tych produkowanych na zlecenie producentów aut na pierwszy montaż, może trafiać poza Europę.

To teraz trudne pytanie – niektórzy globalni producenci, niekoniecznie z branży oponiarskiej, chwalą się, że ich polskie fabryki, w wewnętrznych rankingach jakości zajmują czołowe miejsca. Czy w ramach koncernu Goodyear też organizujecie takie rankingi? Czy są fabryki lepsze i gorsze?

Nie, to nie było trudne pytanie (śmiech). Odpowiedź jest oczywista, Dębica jest najlepsza. A tak na poważne: w różnych zakładach należących do koncernu Goodyear używamy tych samych surowców, korzystamy z tych samych receptur i technologii, mamy tych samych dostawców i te same standardy jakości. Różnice dotyczą głównie portfolio poszczególnych zakładów, ale w tej dziedzinie jesteśmy bardzo elastyczni. Opony marki Dębica mogą być produkowane w innych naszych zakładach, my możemy produkować opony innych marek z portfolio Goodyear – miejsce produkcji nie ma wpływu na ich jakość. Jeśli nawet byłyby jakieś minimalne różnice, to tak znikome, że zupełnie niedostrzegalne dla nabywców opon.

Kilkanaście lat temu rzeczywiście tak było, że klienci głównie w Polsce i w Słowenii byli przekonani, że opony pochodzące z zakładów w Niemczech są znacznie lepsze od tych produkowanych w słoweńskich czy polskich fabrykach koncernu. Oczywiście, prowadziliśmy wewnętrzne testy i badania jakości i nic takiego się nie potwierdziło, czasem było wręcz odwrotnie, że to opony z Polski czy Słowenii wypadały minimalnie lepiej, ale z reguły różnic po prostu nie było. Niemcy nie mają wyższych standardów jakości niż my, używamy tych samych materiałów i maszyn. A co do ludzi pracujących przy produkcji opon: pracowałem w naszej fabryce Fulda w Niemczech przez dwa lata i większość załogi pracującej przy samej produkcji opon stanowili Polacy. Skąd więc miałyby się brać jakiekolwiek różnice?

Dziękuję za rozmowę